注目ユースケース

Lumadaのユースケースコード:UC-01776S

〜製造ダッシュボードで製造現場の課題を解決〜

2021年9月30日

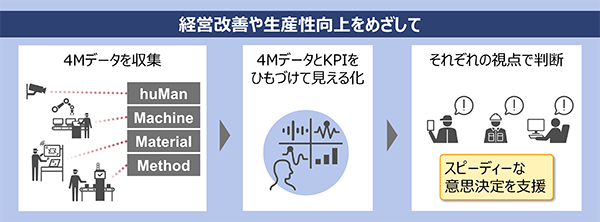

製造業の経営改善を検討していく上で、製造現場の生産性向上はきわめて重要な課題です。今回は、製造現場の生産性や効率の改善を支援する、Lumadaの「製造ダッシュボード 製造ライン設備のリアルタイム監視」をご紹介します。

製造現場のリアルタイムな情報を、製造工程の自動化はもちろん、原料や部品の調達や品質管理、製品の出荷などを含めた製造現場全体の最適化に活用します。食品や化学などさまざまな分野で、KPIに基づく迅速な意思決定を支援します。

Lumadaで協創!生産全体の最適化を支援

変化する市場環境に柔軟に対応するためには、製造現場の課題をリアルタイムに把握し、迅速に解決することが求められます。

お客さまが製品の購入を検討する際、製品の品質や価格に加え、製品が届くまでの期間「リードタイム」が重要なポイントになります。製造にかかるリードタイムを短縮し、生産性を向上するには、製造現場で監督者が製造ライン設備の状況を把握し、正常な稼働状態を維持することが大切です。

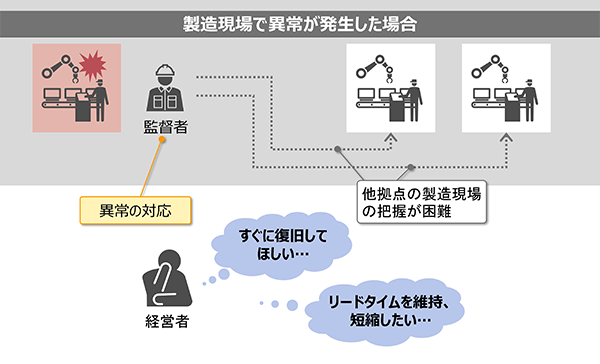

しかし、監督者が複数の製造現場を管理している場合、ある製造現場で異常が発生すると、監督者はその製造現場に出向いて異常の要因を調査し、問題を特定した上で、復旧するために対処します。この間、ほかの製造ライン設備や他拠点の製造現場の状況を把握できないため、製造ライン設備の不良が重なると、どこで何が起きたかの調査に時間がかかります。これにより、製造の停止が長引いて、生産性が低下するおそれがあります。

製造ライン設備に異常が発生すると、「部品の生産が止まって、製品が組み立てられない」、「製品が出荷できなくて納品が遅れる」といった影響が出て、生産量や品質の低下をまねくおそれがあります。特に少量多品種生産では、製造ライン設備が停止すると、複雑な生産計画の調整が必要になるため、生産性に大きな影響を及ぼします。

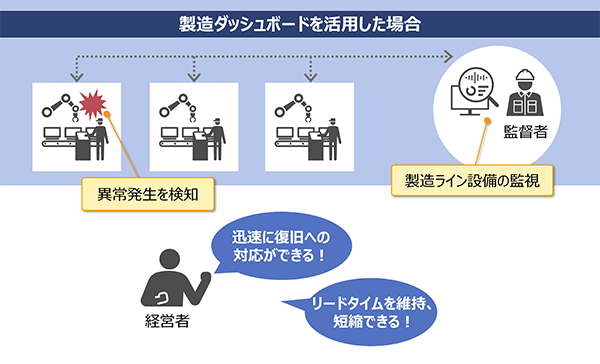

Lumadaの「製造ダッシュボード 製造ライン設備のリアルタイム監視」では、製造現場全体の状況がリアルタイムで表示され、異常発生時には対処方法が提示されます。これらにより、生産量や品質を維持、向上させたいお客さまを支援します。

さらに、製品一つ一つの製造状況を確認できるため、製造状況の変化傾向をつかみ、不良発生前に不良要因を特定し、対処できます。これにより、異常発生時の対応に比べ製造ラインの停止時間の短縮が期待できるので、リードタイムを維持、短縮し、生産性の向上につながる新しい価値を創出できます。

直感的でわかりやすい画面で製造現場を確認

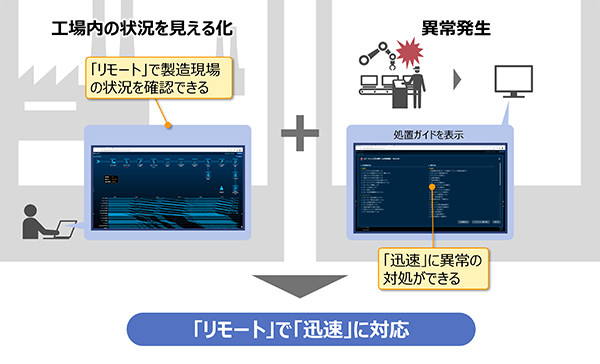

「製造ダッシュボード 製造ライン設備のリアルタイム監視」は、製造現場のカメラ画像から収集した4Mデータを活用。時刻を共通軸として処理し、一元的に見える化することで、「リモート」で「迅速」な製造現場の管理を実現します。

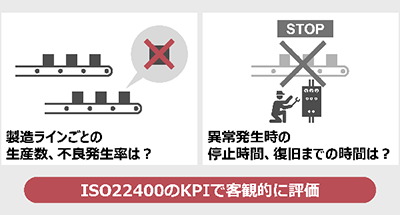

製造現場の生産性を向上させるには、製造現場全体の現状を把握し、客観的に評価する必要があります。

ISO22400で定められたKPIを導入すると、製造現場のデータが標準化された指標で評価、見える化され、現状を公正に把握できるようになります。標準化のメリットは、次のとおりです。

ISO22400のKPIを導入している企業間の取引では、新たなKPIを作成する必要がないため、「ISO22400のKPIを導入していること」を取引の条件に含める企業もあります。

ここまでは、4Mデータを活用して製造現場の生産性向上を支援する「製造ダッシュボード」について、その導入効果と機能をご紹介してきました。加えて、4Mデータは経営面の改善にも生かせます。ここからは、「経営・製造ダッシュボード」と事例についてご紹介します。

経営、製造の「気づき」から製造現場を継続的に改善

お客さまのニーズの多様化やグローバル競争の激化、デジタル化の進展に伴って、製造業の市場環境は常に変化しています。このような変化に対応するため、経営や製造現場の課題を把握し、解決できる管理システムが求められています。

「経営・製造ダッシュボード」は、経営情報から製造現場の状況までのKPIを一元的に見える化し、迅速な意思決定を支援。具体的には、製造現場の4MデータとKPIをひもづけて、経営改善や生産性向上の施策などの検討に有用な情報を、定量的かつタイムリーにグラフで表示します。

経営者層は、事業所・工場ごとの売上や利益率、キャッシュフローや可動率などのKPIをダッシュボードで確認。これにより、経営KPIの達成・未達成がリアルタイムに把握でき、経営改善に生かせます。

また、工場管理者やライン監督者は、管理する製造現場の生産量や製造稼働状況などの情報から、生産性向上のための施策を検討できます。

また、日立がお客さまとの協創で培ったノウハウ、ダッシュボードの標準画面部品、およびテンプレートを活用いただくことで、お客さまの要望に応じてカスタマイズしたダッシュボードを短期間で提供できます。

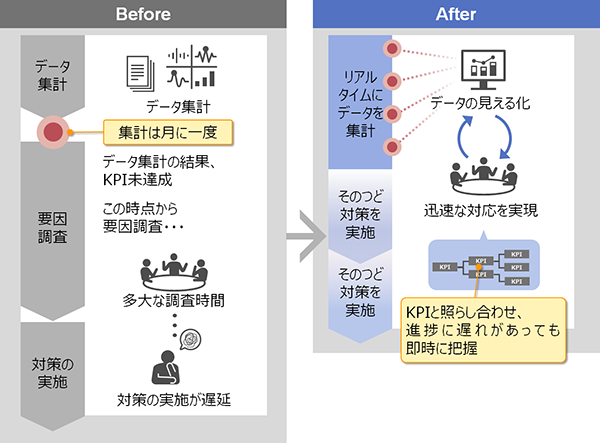

「上位KPIと連動した現場対応への適用」を示します。

KPIに関わるデータを月次で集計している場合、KPIの達成状況を確認できるのは、月に一度の集計時だけです。集計によってKPIの未達が判明したとき、この時点から要因調査を開始するのでは、課題の把握、対策の実施が後手に回るおそれがあります。

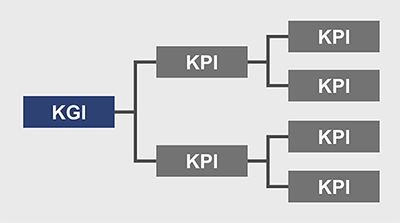

経営・製造ダッシュボードでは、経営のKPIに関わるデータをリアルタイムに自動集計し、データの見える化を実現。KPIの達成に遅れがあっても、即時に把握できます。また、経営の最終目的をKPIツリーに基づいて要因分析することで、KPIが未達傾向の際には迅速に対応し、KPIの達成を支援します。

KPIツリーとは、組織や企業の最終目標であるKGI(Key Goal Indicator)を達成するために構成されたKPIをツリーの形式で表したものです。KPIツリーによって、最終目標を達成するための思考やアクション、各KPIの関係性を見える化。問題が発生した場合、KPIツリーを使って整理することで根本的な要因を特定しやすくなります。

ソリューションの詳細については、こちらをご覧ください。

製造現場のリアルタイムな情報を、製造工程の自動化はもちろん、原料や部品の調達や品質管理、製品の出荷などを含めた製造現場全体の最適化に活用します。食品や化学などさまざまな分野で、KPIに基づく迅速な意思決定を支援します。

本ユースケースについて詳細が知りたい方は、下記のフォームにてお問い合わせください。

お問い合わせの際には、ユースケースコードをご記入ください。

Lumadaのユースケースコード:

UC-01776S

日立グループは、あらゆる業種のご相談を承ります。

気になるポイントなどございましたら、ぜひお気軽にお声がけください。