注目ユースケース

Lumadaのユースケースコード:UC-01765S

〜徹底したお客さま視点で効果と意識改革を実現〜

2022年1月7日

生産効率の向上や原価低減など、モノづくりの現場はより一層の業務改善と成果を求められています。今回は、複雑で広範囲な課題を構造化し、効果的な施策を提示する業務コンサルティングと、業務モジュールの組み合わせによるIT構築手法で、工場の全体最適化を実現するユースケースを紹介します。

組織的な全体最適視点、客観的な分析で工場の現状と本質的な問題を把握。お客さまがめざす姿と現実解について合意します。実現可能な進め方で段階的に効果を出し、少しずつ製造現場の理解を得ながら工場全体に広げていくことにより、経営と製造現場の両方を「あるべき姿」に導きます。

Lumadaで協創!業務コンサルティングで業務を見える化

業務の効率化を日々徹底する中で、競争力のあるモノづくりへの改革、スピーディーな経営判断に向けたさらなる業務改善が求められています。

工場では、各工程の効率を最大限に上げるためにさまざまな工夫や努力を重ね、改善効果を上げてきました。

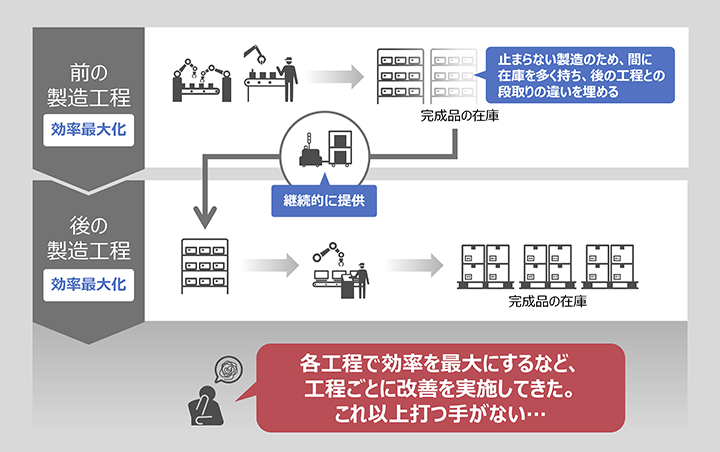

多品種少量生産では、多様化するお客さまのニーズに対応できる反面、製造する製品を変える際の段取り替えが増加します。そのたびに製造ラインを停止するため、たとえば前の製造工程では、後工程との段取りの違いを埋めるために完成品の在庫を確保して、後の工程に提供し続けます。また、後の工程ではその先の工程から不意に要求量を変更される場合に備えて製造し、完成品の在庫を切らさない仕組みを作ることで、「止まらない製造」を実現してきました。

近年、新興国や異業種の参入によって、製造業はさらに生産効率が高く、競争力のあるモノづくりへの改革が必要とされるようになり、経営層は工場に対し、より一層のリードタイム短縮、コスト削減などの業務改善を求めています。「止まらない製造」のために確保してきた在庫も削減対象となります。しかし、効率最大化をめざしてさまざまな改善を積み重ねてきた部門や工程はこれ以上打つ手がなく、頭を抱える状況になってきています。

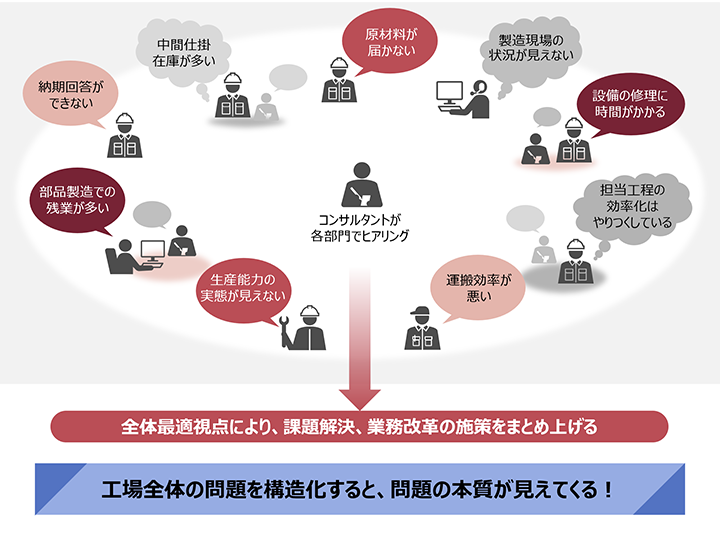

部門や工程ごとのリードタイム短縮や在庫低減、コスト削減には限界があります。できる改善をやり切った上で、さらなる生産効率化をめざすためには、部門や工程ごとの個別改善ではなく、工場全体を最適化する視点(全体最適視点)で俯瞰(ふかん)し、各部門、各工程の役割やプロセスを見直す業務改革が有効です。

日立は、業務コンサルティングを通して経営層および製造現場の各部門と率直に意見を交わし、現在の状態を正確に分析。取り組むべき課題と現実解を共有し、双方が納得できる解決策を導きます。

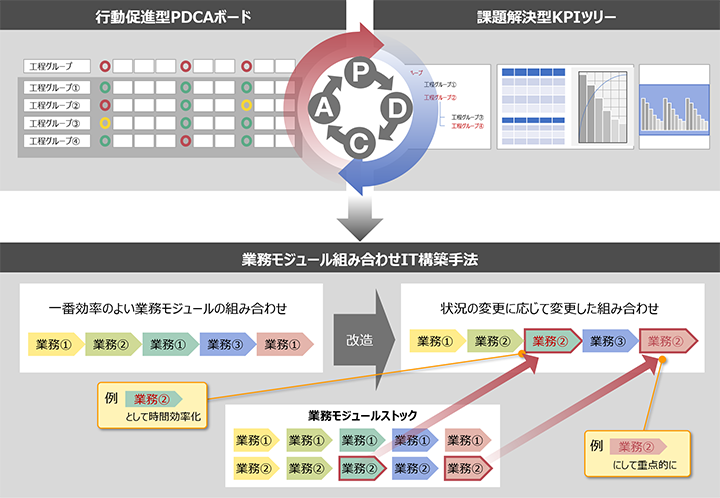

さらに、国内特許を取得した技術で日々の製造業務や中期的な取り組み状況を見える化するとともに、改革に必要な業務管理システムを構築。これらにより、工場経営・運営に関わるすべての人が、全体最適をめざして自律的な改善に取り組めるよう、お客さまに寄り添うサポートを続けます。

業務管理システムは、機能単位の業務モジュールを組み合わせて構築します。既成のシステムのカスタマイズとは異なり、課題解決に必要なモジュールを選び、まずは必要最小限の内容で組み立て、効果があるか、技術的に実現できるかなどを検証。お客さまの状況に最適なシステムを、効果を確認しながら投資を行い、構築できます。

さらに、システムの改変は、業務モジュールの機能修正、入れ替えで実施。そのときどきの経営、製造現場の状況に合わせて柔軟に対応できるため、お客さまの業務プロセスや製造ラインに変更が生じた場合はもちろん、別工場への展開も容易にできます。

状態を透明化し、改善状況が把握できる工場づくりに向けて、経営層と製造現場をつなぐ

製造現場の情報を見える化し、総合的に活用することにより、工場全体の迅速なPDCAを回し、経営から製造現場まで階層的に連動したKPIの達成を実現できます。

「MONOSOLEIL(モノソレイユ)」は、全体最適業務コンサルティングとカスタマーイン型持続改善ITサービスで、お客さまの課題解決、業務改革をサポートするソリューションです。

全体最適業務コンサルティングでは、経験豊富なコンサルタントが工場の各部門にヒアリングを実施。全体最適視点を用いた「問題構造分析手法」で、工場全体の広範で複雑な問題を構造化すると、これまで気づかなかった問題の本質が見えてきます。

問題の多くは、複数部門が協力して解決する必要があるため、異なる意見の調整、合意形成が重要です。日立は、真摯に、誠実に対話を重ね、お客さまに納得いただける現実解を設定した上で、お客さまにとって価値ある具体施策やアクションプラン、それらの定量効果予測を提示します。

カスタマーイン型持続改善ITサービスでは、「行動促進型PDCAボード*」と「課題解決型KPIツリー*」で具体施策に沿ったシステム構築を推進します。「行動促進型PDCAボード」で異常発生状況を把握し、関係者に対応するアクションを促して的確な対策を実現。「課題解決型KPIツリー」では、経営層と製造現場の業務部門がKPI指標の達成度を共有。これらにより、即時性と中期のスパンの両面で工場全体のPDCAが回る仕組みを作ります。

また、業務を機能単位でモジュール化し、お客さまの要件に応じて組み合わせる「業務モジュール組み合わせIT構築手法*」により、カスタマーインで全体最適業務コンサルティングの成果を実現します。

部門が複数にまたがると、利害関係が複合的に存在することになり、業務改革には痛みが伴います。

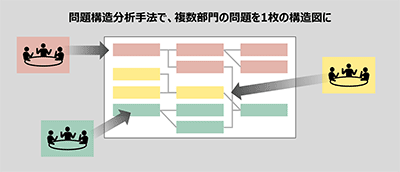

「MONOSOLEIL」の問題構造分析手法で、複数部門からの数千件もの問題を1枚の構造図にすることにより、経営命題と業務部門が抱えている問題の、本質的な因果関係をひも解きます。

可視化された問題構造図は、経営層、製造現場実務層の合意形成を円滑推進、意識改革にもつながるという効果が実際に現れています。

2020年7月、ヤマハ発動機浜北工場の歯車加工工程で、「MONOSOLEIL」のPoCを開始しました。

独自の手法「理論値生産」で日々の効率化を徹底し、改善効果を上げてきた工場で、次の目的に向けてさらなるリードタイム短縮、在庫削減、コスト削減に取り組むこととなりました。

対象領域は、経営層、および製造(工場内の全職場)、工務、品質管理、保全、生産技術と複数の部門にわたりましたが、全体最適視点で問題を抽出し、誰もが納得できる解決策を講じることによって、次の効果を得ました。

さらに、作業者の多能工化が加速的に進んだ、製造現場のリソースマネジメントのスピード・精度が上がったなどの効果も確認。意識改革も進み、作業者が自信をもって、モチベーション高く生産する製造現場を創出できたことも、「MONOSOLEIL」の導入効果といえます。

今後は、ヤマハ発動機とのPoCの経験を生かし、「MONOSOLEIL」を組立加工をはじめとした製造業のお客さまに対し、実効性があり、持続改善が製造現場に定着するデジタルトランスフォーメーションサービスとして展開していきます。また、「MONOSOLEIL」を、製造領域に限らず、バリューチェーンの全体領域までつなげて拡張していくことで、多くの業種・業務領域で協創できる、つながる社会イノベーションの仕組みに広げていきます。

ソリューションの詳細については、こちらをご覧ください。

組織的な全体最適視点、客観的な分析で工場の現状と本質的な問題を把握。お客さまがめざす姿と現実解について合意します。実現可能な進め方で段階的に効果を出し、少しずつ製造現場の理解を得ながら工場全体に広げていくことにより、経営と製造現場の両方を「あるべき姿」に導きます。

本ユースケースについて詳細が知りたい方は、下記のフォームにてお問い合わせください。

お問い合わせの際には、ユースケースコードをご記入ください。

Lumadaのユースケースコード:

UC-01765S

日立グループは、あらゆる業種のご相談を承ります。

気になるポイントなどございましたら、ぜひお気軽にお声がけください。