注目ユースケース

Lumadaのユースケースコード:UC-00016S

〜AIによる製品不良予兆診断〜

2021年5月21日

お客さまとの協創で新たな価値創出をご提案するLumada。今回、Lumadaの取り組みの中から、現場データの解析によって品質悪化の予防診断を実現し、リコール1件当たりの対象数が多い「メガリコール」を未然に防ぐソリューションをご紹介します。

AIの「予兆診断モデル」で製品品質の悪化予兆を捉えるだけではなく、作業員が取るべき運転操作のガイダンスを行うことで、属人性を排除しつつ品質を確保するというアイディアです。

運転操作のガイダンスは、運転技術の補完につながる技術です。

Lumadaで協創!業務の見える化で課題を探る

製造現場での、製品の信頼性・安全性確保について考えてみましょう。

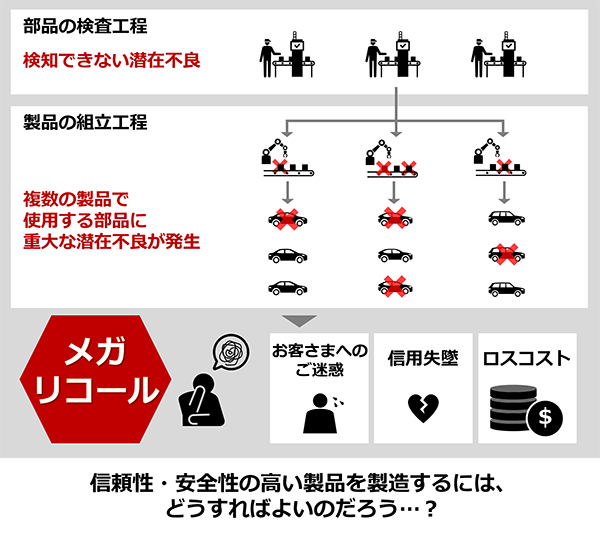

製造現場では日々、数多くの製品が製造されています。現場のルールに従って画像検査やX線検査などを実施しても、これらの工程では検知できない、重要な潜在不良が発生してしまうおそれがあります。特に、高い信頼性・安全性が求められる製品に重要不良が発生すると、リコールで製品を回収することになり、お客さまに多大なご迷惑をおかけすることになります。

また、複数の製品で使用する部品や、共通する手順に問題があると、回収・修理の対象となる製品が増大し、「メガリコール」と言われる大規模なリコールに発展します。現場では、原因の調査や不良製品の廃棄といった多大なロスコストが発生し、製品だけでなく、企業全体の信用を失うことになりかねません。

製品の信頼性・安全性を確保するためには、検査工程で検知できない潜在不良を見える化し、その発生率を低減することが課題となります。こうした課題を解決するには、過去の実績やデータを分析するだけではなく、「今何が起きているのか」をとらえて、これから起きるであろう事象を予測し、最適な対策を検討する必要があります。

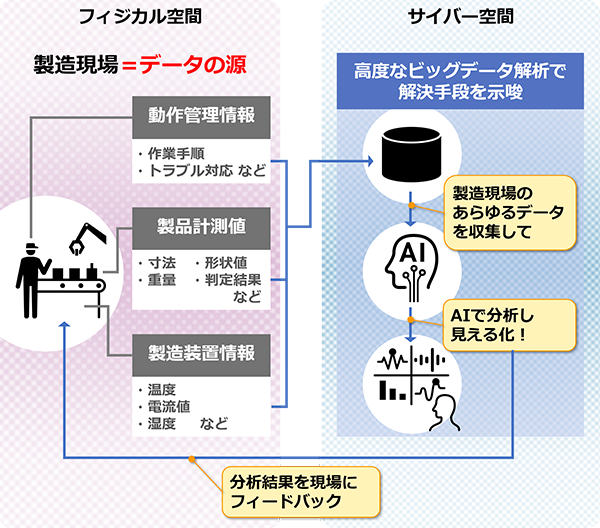

そこで、製品不良の発生を予兆診断するLumadaのソリューションを取り入れることで、 AIによるビッグデータ解析でお客さまの課題を解決に導きます。具体的には、収集され続けるデータを4M(作業員の行動、機器の状態、製品の材料、作業の方法)の観点で解析し、不良率が高い条件から予兆診断モデルを構築。一括管理されているデータを予兆診断モデルで解析すると、潜在不良の発生兆候を自動で診断でき、不良発生率の低減につながる、新しい価値を創出できます。

AIによる解析結果を現場へフィードバック

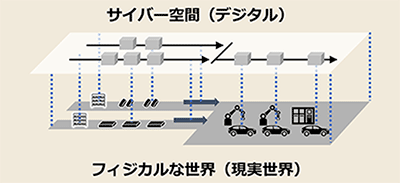

このような価値創出を推進するためには、現実世界(フィジカル空間)で収集されたデータが、クラウド上に構築されたサイバー空間のAIなどによって解析され、現実世界の課題を解決する手段としてフィードバックされる「CPS(Cyber Physical System)」の考え方が有効です。

現実世界と、デジタル技術で現実世界を投影したサイバー空間を接続し、「見える化(Sense)、分析(Think)、対策(Act)」のサイクルを回すことで、現実世界の課題を継続的に解決します。

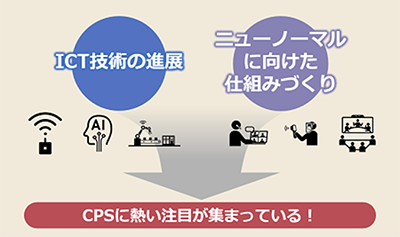

まず前提として、ICT技術の進展が挙げられます。

各種の現場データを収集するためのセンシング技術、大量のデータを取り扱えるネットワークやクラウドサービス、分析のエンジンとなるAIや機械学習、分析結果をわかりやすく見せるBIツール、そして結果を現場にフィードバックする際の制御技術など。

こうした技術の進展により、これまでアイデアとしては存在していた「現実世界の情報をデジタル世界で高速に処理し、フィードバックを得る」といった仕掛けを実装できるようになりました。

そして何より今、世の中が置かれている状況もCPSの検討を加速させています。出口の見えないCOVID-19のパンデミックという状況、これをニューノーマルと捉え、新しい仕組みを作っていく動きは国や業種を問わず、喫緊の課題として力強く進められています。解決策の1つとして、技術的にも機が熟したCPSが熱い注目を浴びるのは当然の流れです。

変化し続ける現場の状況をとらえ、最適な製造の仕組みづくりに欠かせないCPS。

その具体例の1つとして、Lumadaのソリューション「Σ-Factory (シグマ ファクトリー) 」をご紹介します。

製造現場のデータ収集とビッグデータ解析の融合

Σ-Factoryは、製造現場から収集するさまざまなデータを解析し、潜在不良の発生兆候を自動検知します。

Σ-Factory がめざすのは『自ら考えて生産・管理する工場』。

製造現場をデータ発生のエンジンととらえ、現場データをΣ(総和)することにより、データの潜在力を引き出し、新たな価値を創出することをめざすソリューションです。

このソリューションを活用しビッグデータを解析することで、現場データから仮説を導きます。フィットする仮説は現場へ適用。これまでの現場ノウハウのみでは思いつかない、客観的な案の適用が可能となります。

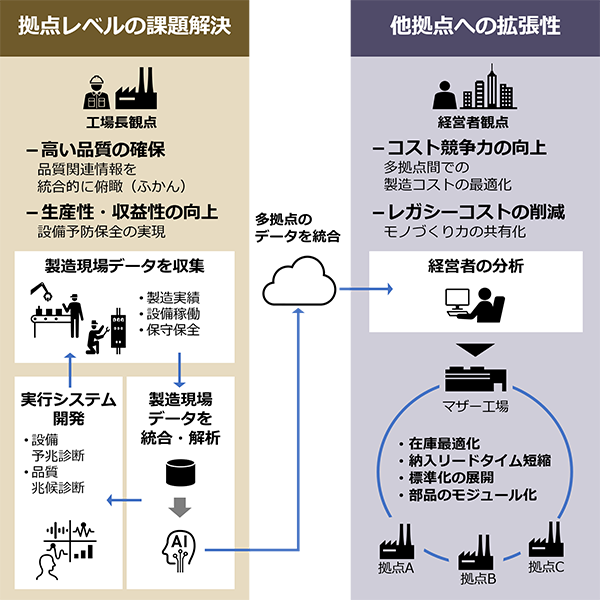

他拠点への拡張性と、拠点レベルの課題解決を両立する例を示します。

ソリューションの詳細については、こちらをご覧ください。

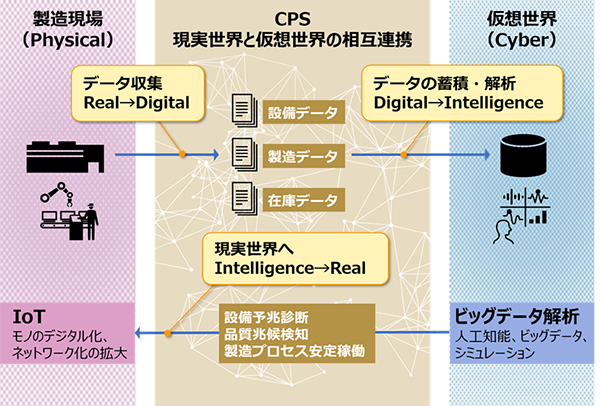

前述のとおり、「CPS(Cyber Physical System)」とは現実世界をサイバー空間に投影し、分析して現実世界にフィードバックすること。このサイクルを回して現実世界とサイバー空間を融合し、より高度な社会システムの実現をめざします。

現実世界に存在する各種システムやデータは、あたかも双子のごとくサイバー空間にプロットされます。これによってサイバー空間に再現された現実世界を「デジタルツイン」と言います。

IoTの普及、ネットワーク技術の向上によって、現実世界と「デジタルツイン」の同一性を保ち続けられるようになったため、活用範囲が広がり、注目が高まっています。

こうしたデータは宝の山、より良い経営に生かさない手はありません!

本ユースケースについて詳細が知りたい方は、下記のフォームにてお問い合わせください。

お問い合わせの際には、ユースケースコードをご記入ください。

Lumadaのユースケースコード:

UC-00016S

日立グループは、あらゆる業種のご相談を承ります。

気になるポイントなどございましたら、ぜひお気軽にお声がけください。