注目ユースケース

Lumadaのユースケースコード:UC-01948S

〜生産現場デジタルツイン化ソリューション「IoTコンパス」〜

2022年12月6日

製造業では、オペレーションの改善で効率のよい生産を実現しています。一方で、生産現場から収集されるデータには業務改善につながるヒントがあるとわかっていますが、有効活用できていないのが現状です。

今回は、工場内に散在するOTデータおよびITデータを収集、整形し、関連づけて利活用することにより、生産業務全体の改善、最適化を支援するユースケースを紹介します。

工場内で取得できるデータの利活用は、業務効率化、生産性向上はもちろん、消費者ニーズの多様化による「多品種少量生産」といったトレンドへの対応、さらには中長期視点でのサプライチェーン全体の最適化にもつながります。

また、収集したデータの加工、分析にAIを取り入れることにより、少子高齢化による働き手の不足といった社会課題を解決に導きます。

Lumadaで協創!IoT基盤を導入し、工場をスマート化

品質および生産性の向上やコスト削減、人財不足・育成などを目的として、データを利活用した工場のスマート化が進められています。

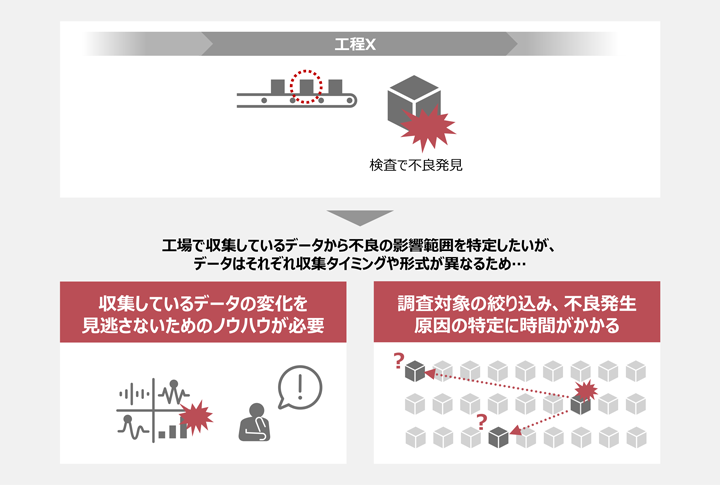

工場では、製品の品質を保証するための抜き取り検査を実施しています。抜き取ったサンプルに不良が見つかった場合、そのサンプルの製造履歴や、ほかのサンプルも含めた検査結果などのデータから影響範囲を特定します。

製品の不良は、複数の工程が絡んで発生する場合もあります。不良を検出した工程に原因がなければ、調査対象を広げ、工場全体を俯瞰(ふかん)する視点で設備の状態や製品の品質、生産計画などのデータを抽出、分析しなければなりません。

しかし、各工程に保管されている設備の稼働データや、個別に構築している各種業務システムのデータは、収集のタイミングや形式などがさまざまです。これらを手がかりに影響範囲を特定するには、データの変化を見逃さないためのノウハウが必要なため、対応できる人が限られます。また、調査の対象となる製品の絞り込み、不良が発生した原因の特定に時間がかかってしまいます。

工場に散在する、各工程の多種多様なデータを集約して形式をそろえ、関連づけて見ると、正常なサンプルと不良が見つかったサンプルとの間の変化点を見つけられます。その前後で製品を切り分け、不良が見つかったサンプルと同じ条件で生産された製品を特定すると、品質を調査する範囲、対象を局所化でき、調査の高効率化を実現。これらにより、次の効果を得られます。

また、変化点からデータをさかのぼることで、不良が発生した工程を特定し、使用している材料や設備、作業方法などに問題がないか確認することにより、不良発生の要因分析、対策につながります。

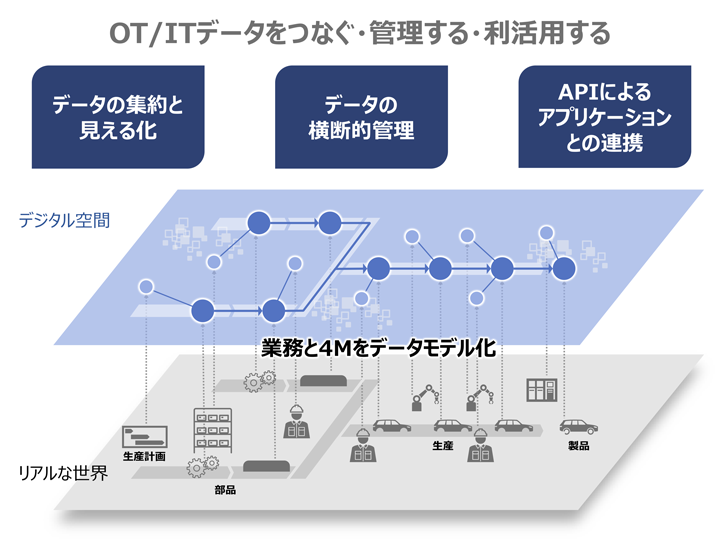

モノづくりの現場にデジタルツイン技術*1を取り入れ、現実世界のデータでサイバー空間に生産ラインを再現すると、トラブルが発生した際の原因を特定したり、業務改善の施策を検討・試行できます。工程間をまたがった見える化により、ある工程で発生した事象が、別の工程にどのように影響しているかを確認でき、生産工程全体の最適化を図るための改善点に気づきやすくなります。

日立の「IoTコンパス」は、工程ごとに蓄積・管理しているOT/ITデータを集約し、「業務と4M*2」の観点で構成される独自の生産業務モデルに関連づけ、サイバー空間に生産ラインを再現。これにより、生産業務やデータに関する知見の有無にかかわらず、全体最適の視点でのデータ取得・利用、および分析を支援します。

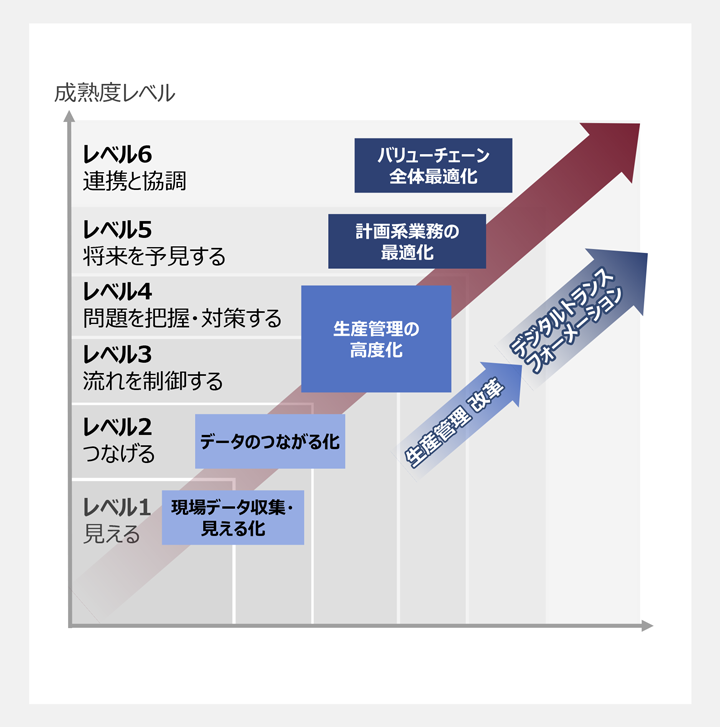

日立は、工場管理システムの高度化に向けたステップを6段階のレベルに分けて考え、現場の目的、めざすレベルに応じたDX推進を支援します。

「IoTコンパス」は、成熟度「レベル6」までの各段階の実現をめざす工場に活用いただけるソリューションです。日立は、各レベルに対応したさまざまなソリューションを用意しており、工場のスマート化をトータルで支援します。

複数の現場に散在するOT/ITデータをつなぐ

複数の現場に散在する、設備の稼働状況や品質情報(OTデータ)、生産計画や在庫管理情報(ITデータ)などをデジタルデータとして関連づけ、利活用しやすくすることで生産業務全体の最適化を支援します。

「IoTコンパス」は、生産工程に散在する業務と、業務の中から生み出されるOT/ITデータ間の「つながり」を日立独自の手法で一元管理。現場の視点での業務改善、業務全体の最適化を支援します。

OT/ITデータの集約、見える化によって、高度なトレーサビリティ、人財活用の効率化および経営の高度化を実現した工場の事例を紹介します。

工場では、次世代のスマート工場をめざしてさらなるデータの利活用を検討していました。高度に自動化された生産ラインへ、トラブルの削減と生産効率・競争力の向上のために「IoTコンパス」を導入。これにより、工場全体の設備・機器・ITシステムからさまざまなデータを集約、見える化でき、次の3つを実現しました。

さらに、IoT基盤の導入が第2、第3の現場へと拡大することで、より多くのデータの「つながり」を生み出すことができます。製造現場だけでなく、物流やサプライチェーンからのデータの集約、利活用により、広範囲の業務改善に役立ちます。

ソリューションの詳細については、こちらをご覧ください。

工場内で取得できるデータの利活用は、業務効率化、生産性向上はもちろん、消費者ニーズの多様化による「多品種少量生産」といったトレンドへの対応、さらには中長期視点でのサプライチェーン全体の最適化にもつながります。

また、収集したデータの加工、分析にAIを取り入れることにより、少子高齢化による働き手の不足といった社会課題を解決に導きます。

本ユースケースについて詳細が知りたい方は、下記のフォームにてお問い合わせください。

お問い合わせの際には、ユースケースコードをご記入ください。

Lumadaのユースケースコード:

UC-01948S

日立グループは、あらゆる業種のご相談を承ります。

気になるポイントなどございましたら、ぜひお気軽にお声がけください。