注目ユースケース

Lumadaのユースケースコード:UC-01926S

〜収集したデータを磨き、価値を高める「AiValueUp」〜

2022年10月24日

近年、人工知能(AI)分析による業務課題の解決が注目されています。AIを課題解決に役立てるには、収集した生データ(センサーで収集したそのままのデータ)を業務の視点で磨き上げ、分析に適したデータに加工することがポイントとなります。

今回は、お客さま自らも前処理の重要性を学びながら、協創により知恵を出し合い、データを磨くことで、汎用的なAIモデルで現場の課題を解決したユースケースを紹介します。

お客さまごとの多種多様な課題解決ニーズに対応し、コンパクトな個別支援メニューから、AI活用システムの設計・構築を含むトータルな対応まで、柔軟に対応できます。

また、お客さまご自身でデータ活用を進めたいというニーズに対応し、独自の人財育成(教育セミナ)の提供で内製化を支援します。

Lumadaで協創!消耗部品の寿命を予測

製造現場の設備に含まれる消耗部品は日々劣化が進み、摩耗や変形によって破損が生じます。

部品の劣化や破損は、生産品の品質不良や設備の故障につながるため、多くの現場では、使用した回数や時間を目安に、部品を定期的に交換しています。

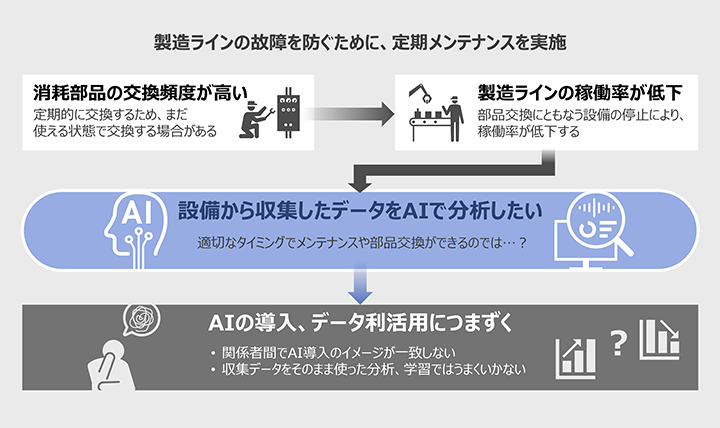

製造現場では、製造ラインの故障を防ぐために定期的なメンテナンスを実施します。このとき、設備に含まれる消耗部品を交換しますが、部品の種類、数が多く、1つ1つの状態は把握しきれないため、まだ使える状態にもかかわらず交換する場合もあります。部品の劣化や破損が原因で発生した故障についての経験則から「早め早めに交換」するため、交換の頻度が高まり、交換にともなう設備停止によって製造ラインの稼働率が低い状況にあります。

現場では、「設備から収集したデータを活用すれば、部品の交換を適切なタイミングで実施できる」「膨大なデータの活用にはAIを使うとよさそうだ」と考えています。しかし、「関係者間でAI導入のイメージが一致していない」「収集したデータをそのまま分析や学習に使ったがうまくいかない」などの理由により、AIの導入、データ利活用につまずくケースが多くみられます。

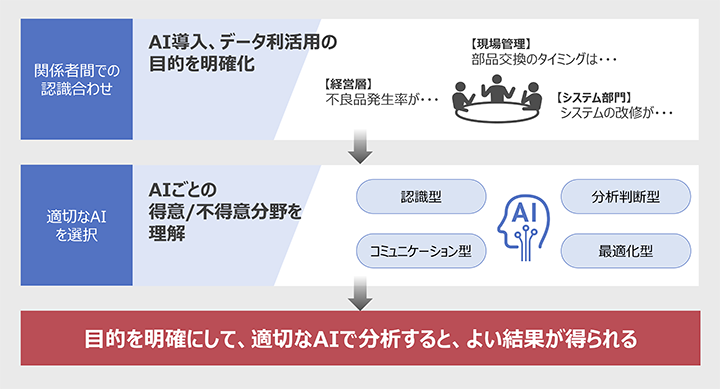

経営層、現場、情報システム部門などの関係者間でAI導入のイメージが一致していない場合、「データを活用し、成果を出す」という基本的な認識合わせをする必要があります。そのうえで、AIを導入する目的を明確にし、その目的に合ったAIを選びます。AIには大きく4つの型があり、例えば「傷などを認識する認識型」「設備の不調などを判断する分析判断型」など、それぞれ得意な分野があります。AIの型、その特長を考慮して適切に選択すると、AI導入、データ利活用の「はじめの一歩」を踏み出せます。

収集した生データは膨大なため、目的を明確にして、AIでの分析に適した形式、内容に加工する必要があります。データの前処理によって、データを最大限に活かし、AIによる分析精度を高めることができます。

AI導入によって、設備の異常や消耗部品の適切な交換時期を予測できると、消耗部品の交換頻度を低減でき、メンテナンスコストの削減につながります。また、部品交換の頻度を減らすことで、製造ラインを停止する回数を削減できることから、製造ラインの稼働率の維持・向上、さらに生産性や売り上げの向上が期待できます。

ビジネス用途のAIは大きく4つに分類できます。

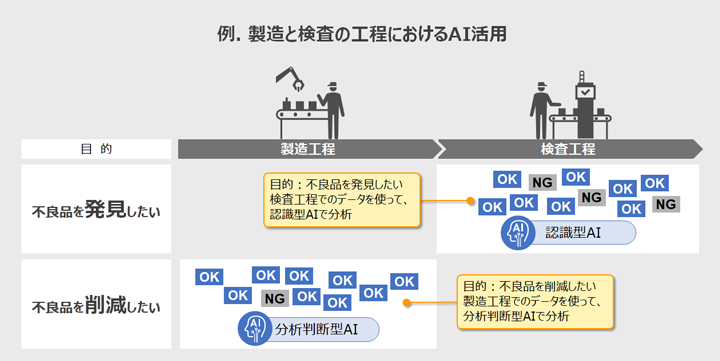

例えば、「生産品の品質を向上する」という目的を達成するために、実施する施策に応じて適切な型のAIを選択する必要があります。

適切な型のAIで磨き上げたデータを分析することにより、業務改善につながる結果を得られます。

データの前処理は、AI分析で有用な結果を得るために不可欠で、分析全体でもっとも重要な工程です。しかし、この前処理を名寄せ、時間軸合わせといった単なるデータ整形と考えてしまうケースが多く見られます。

「AI導入、データ利活用の添え物」のようにとらえ、外部のデータサイエンティストまかせにすると、OT(Operational Technology:制御・運用技術)に関する業務知識が欠けた前処理になるケースがあり、現場でのAI導入・活用につまずく原因となります。

日立はここに着目し、データを磨き、価値(Value)を上げる(Up)前処理をご提案。AI導入、データ利活用を実務レベルで学べる人財育成メニューも含めて、知見の「協創」を重視する取り組みを支援します。

データの価値を高める

膨大なデータを業務改善に活用するには、収集した生のデータをAI分析に適した形式、内容に加工する前処理が必要です。「AiValueUp(アイバリューアップ)」は、さまざまな観点や経験、それに論理的な根拠に基づく前処理により、データを磨き、価値を高めます。

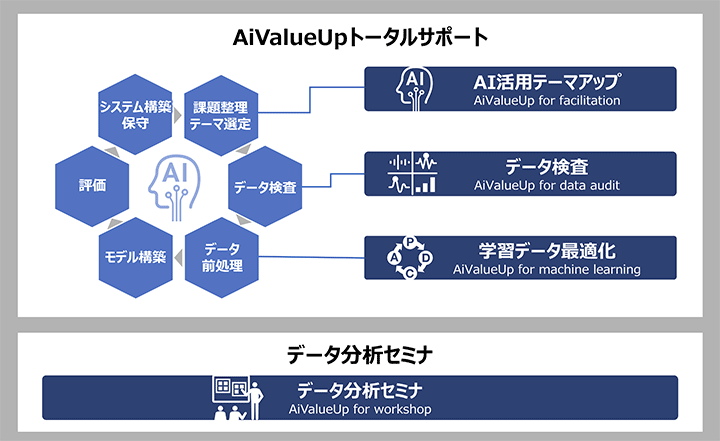

データ利活用は、課題整理、テーマ選定、データ検査、データ前処理、モデル構築、評価、システム構築、保守(モデル/システム)の流れで進めます。

「AiValueUp」は、これらすべてをサポートし、お客さまの業務課題に合わせたモデル/システムを一から設計・構築する「AiValueUpトータルサポート」を提供。また、お客さまからのご要望が多い課題整理、テーマ選定、データ検査、データ前処理を個別で支援するメニューも提供します。

また、「データ分析セミナ:AiValueUp for workshop」でお客さまの人財育成もサポート。お客さまご自身でデータ利活用を推進できるように、実践的な内容の研修を通じてデータ分析スキルの習得を目指します。

「AiValueUp」で磨き上げた設備のデータを分析し、メンテナンスの運用改善効果を確認した製造現場の事例を紹介します。

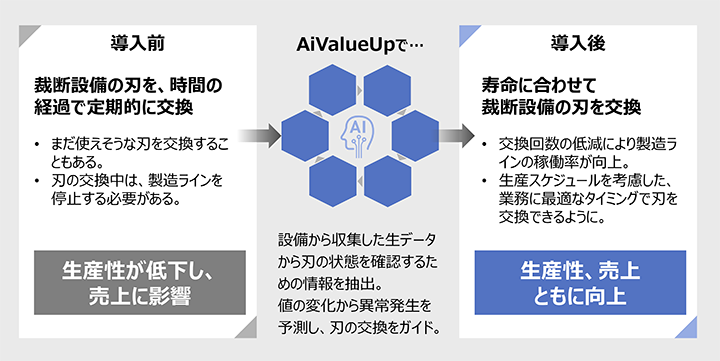

ある繊維メーカーでは、設備の状態を確認できず、時間の経過を目安にメンテナンスを実施しています。裁断設備の刃は、寿命に関わらず早めに交換していることから、交換頻度が高くなり、交換時の停止によって製造ラインの稼働率が低い状況にあります。取り外した刃がまだ使えそうな場合もあるため、メーカーにとっては交換頻度の見直しが課題となります。

この課題に対し、日立は設備から収集したさまざまなデータから「AiValueUp」で刃の状態を確認できる情報を抽出し、異常発生に関わる値の変化から特徴量を取得したうえで、その変動から機器の状態を予測する解決策をご提案。これにより、刃の異常発生予測を基に、状態に応じて刃の交換時期をガイダンスする運用に改善すると、刃の交換頻度が低減し、製造ラインの稼働率を改善できる見通しを得られました。

時間を基準としたメンテナンスから、状態を基準としたメンテナンスへと切り替えることで、次の成果が得られると考えられています。

日立は、収集したデータを組み合わせたり、分析して価値ある情報に変え、現場の課題解決に活用するサイクルを回すことで、現場および経営に寄与するデータ利活用を推進します。

さらに、経営と現場をデータでつなぎ、業務の効率化・省力化の取り組みを将来へのステップとして、今後は効率化・省力化の先にある「製造業の完全自動化」をめざします。

お客さまごとの多種多様な課題解決ニーズに対応し、コンパクトな個別支援メニューから、AI活用システムの設計・構築を含むトータルな対応まで、柔軟に対応できます。

また、お客さまご自身でデータ活用を進めたいというニーズに対応し、独自の人財育成(教育セミナ)の提供で内製化を支援します。

本ユースケースについて詳細が知りたい方は、下記のフォームにてお問い合わせください。

お問い合わせの際には、ユースケースコードをご記入ください。

Lumadaのユースケースコード:

UC-01926S

日立グループは、あらゆる業種のご相談を承ります。

気になるポイントなどございましたら、ぜひお気軽にお声がけください。