作業成功率を高める機械学習ロボット制御技術と短時間で完了させるリアルタイム工程組み替え技術の効果を実証

2023年3月24日

株式会社日立製作所

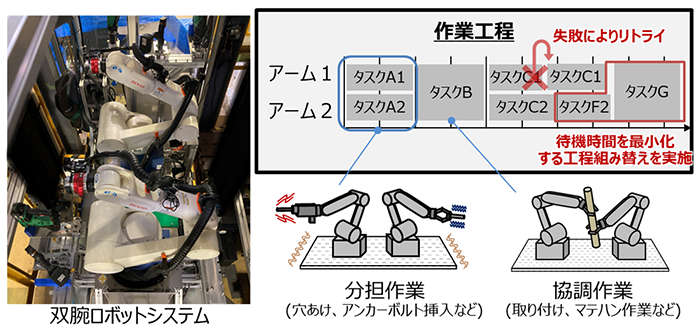

図1 開発した双腕ロボットシステムの外観と、エラー発生時のリアルタイム工程組み替え技術

日立は、ビルや社会インフラ施設など建設現場の省人化に向け、不安定な設置状況下でも作業の成功率が高く、またエラー発生時においても工程組み替えを自動かつリアルタイムで行う、双腕型施工ロボットシステムを開発しました(図1)。本システムは、早稲田大学との共同研究により開発した、機械学習を用いた制御技術を搭載しており、足場が不安定で、コンクリート壁面の穴の位置を正確に測定できない状況でも、アンカーボルトを99%以上の成功率で打ち込むことが可能です。また、ロボットの片方の腕で作業エラーが発生した場合でも、両腕の工程を自動で組み替えることによりリトライによる時間増加を抑制し、全工程完了までの時間を本技術適用前に比べ10%短縮可能です。

今後、日立は様々なお客さまと連携して、本施工ロボット制御技術の効果を検証し、安全・高効率な作業現場の実現に貢献していきます。

本研究成果の一部は、1月17日~1月20日に開催された2023 IEEE/SICE International Symposium on System Integrationにおいて発表されました。

建設現場では高所作業中の転落事故防止や省人化のため施工ロボットの導入が検討されていますが、工業製品をラインで組み立てる産業用ロボットと異なり、施工ロボットには場所を変えながら様々な環境下で作業を行うことが求められます。特に、高所で足場が不安定な設置状況下でアンカーボルト*1打ち込みなどの重作業を行う場合にはリトライが発生し、作業効率が低下しやすいという課題がありました。日立はこれまで培ってきた社会インフラ分野でのシステム制御技術を活用し、作業の成功率を高める機械学習ロボット制御技術と、リトライを短時間で完了させるリアルタイム工程組み替え技術を開発しました。本技術の特徴は以下のとおりです。

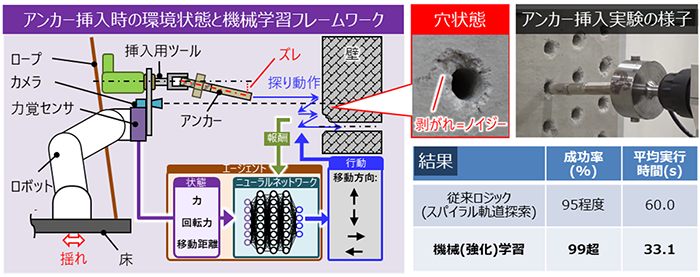

コンクリートの天井や壁面に部品を取り付ける場合、壁面にあけられた取り付け穴とほぼ同一径のアンカーボルトを精度よく打ち込む必要があります。施工ロボットが取り付け穴の位置を検出する際に、コンクリート表面に剥がれがあると穴の輪郭が不明瞭となり、カメラによる画像認識で誤差が発生しやすくなります。コンクリートの表面にアンカーボルトを滑らせながら穴を探す従来の手法では、コンクリート表面の摩擦係数の変動により滑り方が変わり、検出エラーとなる場合がありました。また、ロープ類で吊られたゴンドラ等、不安定な設置状態下で作業をする場合、重作業の反力でロボットが揺れると作業精度が低下するため、揺れが収まるまで待つ必要があり、作業効率が低下するという課題もありました。

今回、アンカーボルトを壁面に沿ってホッピングさせながら反力を測定し穴の位置を探索する、機械学習を用いたロボット制御技術を開発しました(図2)*2。本技術により、不安定な設置状況下でも成功率99%以上かつ、従来より短時間でアンカーボルトを打ち込むことが可能になりました。

本技術は、日立製作所と早稲田大学理工学術院の尾形 哲也(おがた てつや)教授の研究グループとの共同研究により開発されました。

図2 コンクリート壁面の輪郭が不明瞭な穴へのアンカーボルト挿入動作、および成功率向上効果

アンカーボルトを壁面に沿ってホッピングさせながら反力を測定し穴の位置を探索する様子(動画)

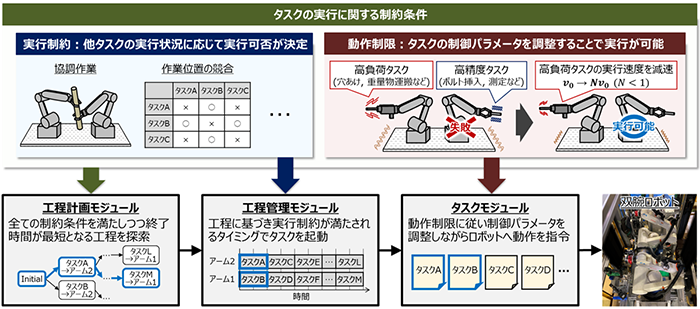

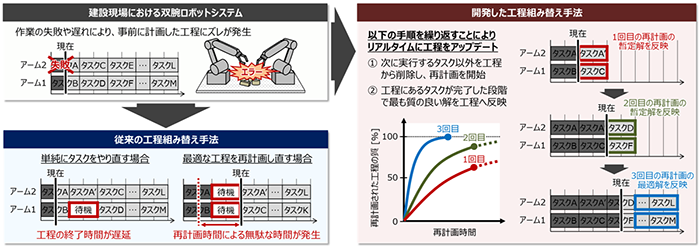

本システムでは部材をハンドリングする作業が多いため、双腕型のロボットを採用しています。双腕ロボットは、部材保持と取り付けの協調作業、あるいは位置測定と組み立て作業など2つの独立した作業を並行して実施可能ですが、足場の揺れなどによりお互いの作業が干渉し、同時に実行できない場合が発生します。通常、片方のアームで作業のエラーが発生すると、もう片方のアームの作業を停止し、リトライの終了を待つ必要があるため、作業効率が低下しやすいという課題がありました。そこで、同時に実行できない作業の組み合せ事例と、作業の順番を組み替える場合のルールを事前に設定することで(図3)、エラー発生時に双腕ロボットが状況に合わせて最適な作業工程をリアルタイムで生成する技術を開発しました(図4)*3。本技術を適用することにより、エラー発生時の復帰による時間増加を抑制し、全工程完了までの時間を本技術適用前に比べ約10%短縮可能なことを確認しました*4。本技術は双腕ロボットだけでなく、例えば、工場内で動くロボット同士の作業が干渉する場合にも適用可能です。

図3 作業の順番を組み替える場合のルール(制約)設定と作業順序作成フロー

図4 エラーの影響を最小限に抑えるリアルタイム工程組み替え技術

2本のアームが移動しながら穴あけとアンカーボルト挿入を行う工程において、

片方のアームでエラーが発生した場合のリアルタイム工程組み替え技術適用有無の比較(動画)