出力100kW・高速回転22,000rpmのEV用モーターの振動抑制と体積34%低減を実現

2022年3月4日

株式会社日立製作所

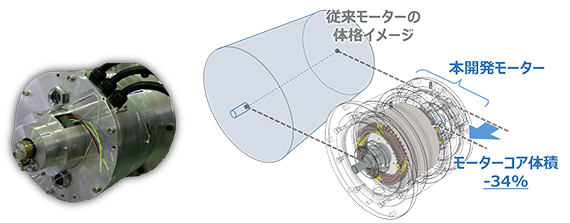

図1 開発した小型・高出力モーター(100kW・22,000rpm)と、従来モーターとの体積比較

日立は、EVの航続距離伸長と車内空間拡大に適した小型・高出力の永久磁石モーターと、その制御技術を開発しました。モーターでは、小型・軽量化に向け、従来の約2倍に回転数を高めながら振動を抑制可能な回転子*1、および、溶接が不要な固定子*2用コイルを開発しました。また、モーターの制御技術では、高速回転時の振動とエネルギー損失を同時に低減可能なキャリアシフト制御技術を開発しました。これらの技術を用い、高出力(100kW)・高速回転(22,000rpm)のモーターを開発し、振動の抑制と、体積の34%低減を実現しました。

今後は、開発した技術や、インホイールモーター*3などの次世代技術を、様々なEV車両に対応したパワートレイン*4の開発に活かし、脱炭素社会の実現に貢献していきます。

EVなど電動車の駆動システムには、①航続距離伸長のための車体軽量化、②車内空間拡大のための駆動システム小型化、③低騒音・低振動、④低コスト化が求められます。特に、駆動システムで最も大きな体格を有するモーターには小型・高出力化が求められ、近年、従来より高速で回転し、ギアで減速しトルクを増大することでモーターを小型化するアプローチが検討されています。しかし、高速回転時にはモーターの振動やエネルギー損失が顕著となる課題がありました。日立は、これまで様々な用途に提供してきたモーター・制御技術に関する知見や、日立が独自に開発した高速磁場解析ツールを用いた多変量最適化技術を駆使し、高速回転時でも回転子の強度やトルクを低下させることなく、モーターを小型・低振動にする技術や、エネルギー損失を低減する技術を開発しました。本技術の特長は以下の通りです。

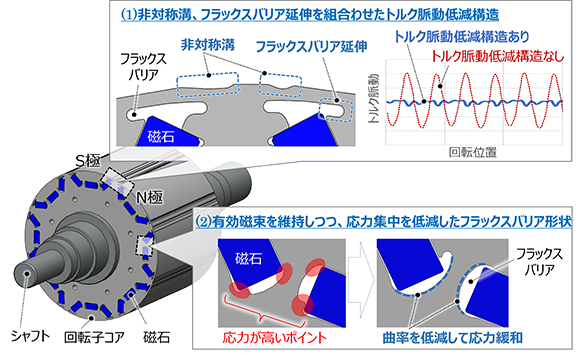

高速回転時のモーターの振動を抑制するため、振動の原因となるトルクの脈動を抑える回転子を実現しました。具体的には回転子の磁石近傍部分に、非対称な溝の対や、フラックスバリア*5を延伸した領域を設け、それらの形状を最適化することによりトルクの脈動を低減しました(図2(1))。さらに、磁石から発生する有効な磁束量を維持しながら、回転子コアへの応力集中を低減するためにフラックスバリアの形状を最適化し、高速回転時の遠心力に対する耐性を向上しました(図2(2))。これらの設計技術により、低速回転から高速回転(22,000rpm)まで、トルクの脈動に対応する振動成分を約50%低減し、EVを運転する際にドライバーが体感する振動量を十分小さい値まで低減できました。

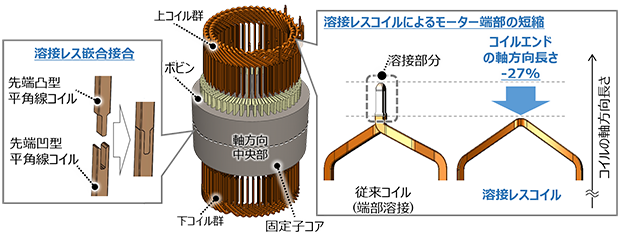

日立はさらに、モーターを小型化するため、固定子に巻く平角線コイルの新たな組立方法も開発しました。従来、平角線コイルを組み立てるために、モーターの端部で一定の長さの溶接部分が必要でしたが、モーターの軸方向の中央部で平角線コイルを互いに嵌合*6させて接続する技術を考案し、モーターの駆動が可能であることを実機検証しました(図3)。本技術により、コイルエンド*7の軸方向の長さを従来より27%短縮し、フレームの質量も14%低減することができました。

図2 高速回転時のトルク脈動を低減し振動を抑制できる回転子構造

図3 平角線コイルを嵌合させて接合し、モーター端部での溶接を不要とする技術

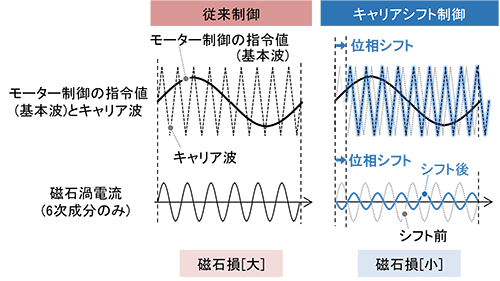

モーターを高速回転すると、コイルに交流銅損、磁石に渦電流損失、さらに固定子と回転子に鉄損が発生し、これらがエネルギー損失となりEVの航続距離が伸びない問題がありました。そこで日立は、モーターの振動とエネルギー損失の両方を抑制可能なキャリアシフト制御技術を開発しました。具体的にはまず、モーター制御の電圧指令値からPWM*8制御パルスを生成するキャリア波*9の位相を、モーター制御の電圧指令値に対してシフトすることで、高速回転時のトルク脈動を低減しモーターの振動を抑制します。さらに、このキャリアシフト制御に、エネルギー損失を発生させる高調波の電流を削除するシフトパターンを付加しました。このような制御技術により、コイルや磁石のエネルギー損失を従来から28%低減しました(図4)。

図4 高速回転時のモーターの振動とエネルギー損失を低減するキャリアシフト制御技術

以上説明した技術をモーターに適用し、小型化・振動低減の効果を検証した結果、高出力(100kW)・高速回転(22,000rpm)の条件のもとで、振動を抑制しながらモーターコアの体積を34%低減可能なことを確認しました。また、本小型・高出力モーターの出力密度*10は、当社のギア付きモーターの従来比で約2倍となる4kW/kgを達成しました。