搬送機器同士の相互認識・連携により、ライン組換え時の調整作業を不要化

2021年6月24日

株式会社日立製作所

日立は、倉庫等での物品仕分けラインの構築や組換えにおける現場作業を削減するため、ラインを構築するコンベヤ・搬送車・ロボットアーム等の搬送機器の精密な設置位置の調整を不要化するとともに、各機器の動作制御プログラムの設定を自動化するシステム制御技術を開発しました。本技術では、各搬送機器がカメラなどのセンサにより認識した他の機器の位置に応じて、自律的に搬送動作を変更します。さらに、ライン全体を制御する統合コントローラは、接続する搬送機器同士が認識した互いの位置やIDの情報に基づいて、ライン全体のレイアウトを把握して各機器の動作制御プログラムを設定します。本技術の効果をシミュレーションにより検証し、従来ライン組換えに4日間要していた現場作業を、1日以内に短縮可能となる見通しを得ました。今後は本技術を実際の搬送ラインに適用し、その価値検証と早期実用化を図ります。

なお、本技術は、日立が提唱する技術コンセプト「Collabotics」(自律・協調)*1の一環として開発されたものであり、本成果の一部は、2021年6月6日~6月8日にオンライン開催された、日本機械学会、ロボティクス・メカトロニクス講演会2021 (ROBOMECH 2021)において発表されました。

新型コロナウイルス感染症の拡大により通販市場が拡大する中、物流分野では多種多様な製品・商品を扱う倉庫が急増し、人手不足も相まって倉庫内作業の就労環境は厳しさを増してきています。このため、倉庫内作業の自動化技術に対する期待が高まっていますが、今後のオートメーション・システムは需給変動に応じて柔軟かつ迅速に組換え可能であることが求められます。しかし従来、ラインを組換える際には、搬送機器相互の精密な位置合わせや、搬送機器やロボットアームの動作を制御するプログラムの設定など、専門的な技能を要する調整作業と長期間のライン停止が必要という問題がありました。

今回日立は、こうした搬送ライン組換え時の人手による調整作業不要化とライン停止期間の短縮化をめざし、ラインを構成する搬送機器が協調して搬送動作を調整するとともに、動作制御プログラムの設定を自動化可能なシステム制御技術を開発しました。本技術の特長は、以下の通りです。

従来の搬送ラインでは物品を円滑に受け渡すために、ラインを構成する搬送機器の位置や向きを精度良く調整する作業が必要でした。このような位置合わせには、床面にケガキや墨出しを行う作業や搬送機器の位置の微調整など、専門的な技能を要する作業が不可欠でした。

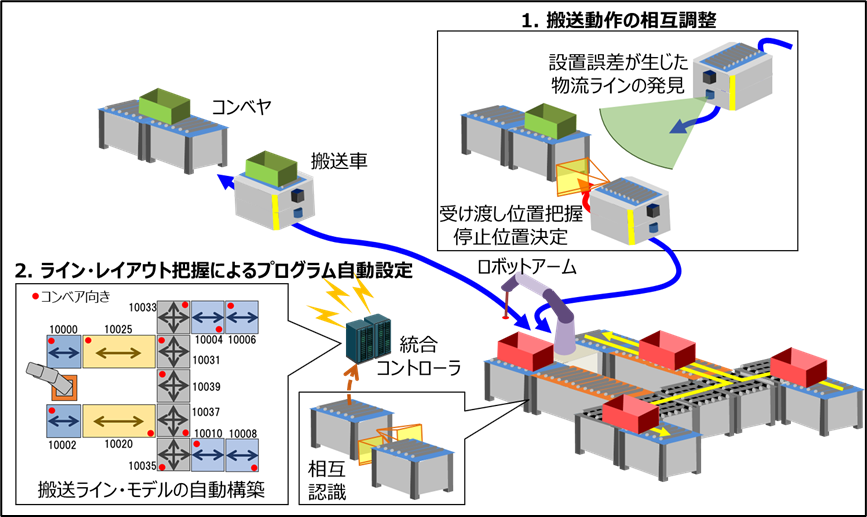

そこで今回は発想を変え、搬送機器の設置位置の誤差や、それにより生じる搬送物の位置や向きのずれを、搬送車やロボットアームが認識し、その情報に基づいて搬送機器の設置や物品を受け渡す動作を相互に調整する技術を開発しました。具体的には、搬送車は、設置誤差が生じた搬送ラインを距離センサによって発見し、コンベヤのマーカ(2次元ID)を確認することで、物品を受け渡す位置を正確に把握し、停止位置を決定します。また、ロボットアームは、コンベヤや搬送車が運ぶ搬送物(トレイ)の位置や向きのずれを、マーカを用いて把握することで、そのトレイに衝突しないように動作し、物品の仕分け作業を行います。これらにより、コンベヤの設置位置に誤差があっても物品を円滑に受け渡すことが可能になります。

図1 搬送機器の動作の相互調整と、統合コントローラによる動作制御プログラムの自動設定

従来、各搬送機器の動作を制御するプログラムは、搬送ライン全体のレイアウトに基づき、専門性を有するエンジニアが設定していました。そのため、ラインのレイアウトを変更する際には、その都度、エンジニアによる制御プログラムの再設定が必要であり、搬送ラインの組換えに時間を要する一因となっていました。

今回、個々の搬送機器が隣接する相手とその方向をマーカを用いて認識し、統合コントローラがその情報を集約することで、搬送ライン全体のレイアウトを把握し、各搬送機器の動作を制御するプログラムを自動設定する技術を開発しました*2。特に、ラインが分割されている場合には、搬送車がまず距離センサを用いて自律的に作業エリア内の地図を作成し、組換え前の地図と照合することで分割されたラインを発見します。次に、搬送車が組換え後のラインのマーカを読み取ることでライン全体のレイアウトを確定させ、分割されたラインを繋ぐような搬送車の走行経路を自動設定します。

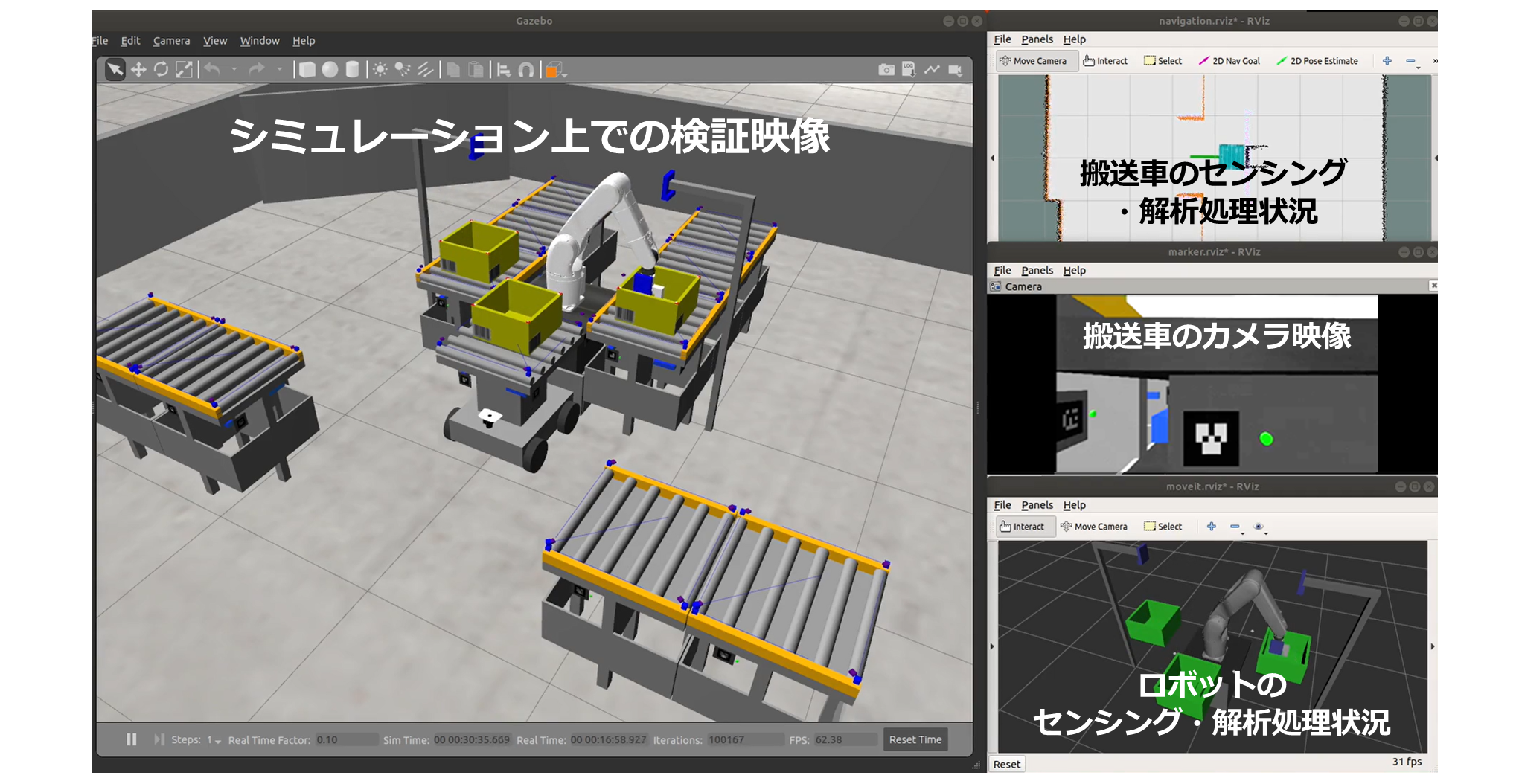

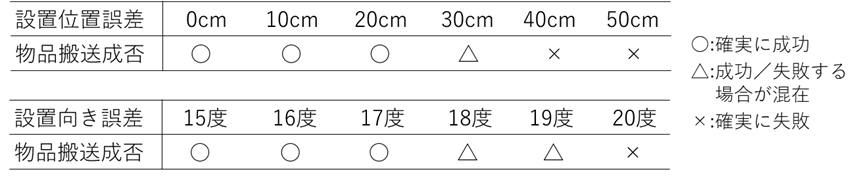

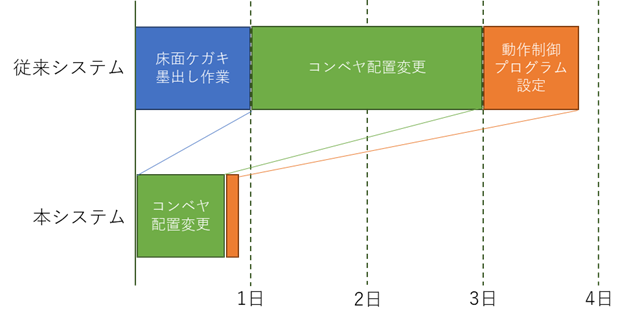

本技術の効果を、物流倉庫の自動仕分けラインを想定したシミュレーションにて検証しました*3。ラインの組換え時にコンベヤに向きや位置の誤差が生じても、それぞれの値が17度以下、20cm以下の範囲では、ロボットアームや搬送車が自律的にその動作を変更し、物品搬送が可能になることを確認しました(図3)。また、コンベヤ10体・搬送車1体・ロボットアーム1体からなるラインを組換えた後、10分以内で搬送動作の制御プログラムが再設定されることを確認しました。この結果から、従来は4日を要するラインの組換え時の現場作業を1日以内に抑えられる見通しを得ました(図4)。具体的には、コンベヤの設置誤差が許容されることで、床面にケガキや墨出しを行う作業が不要化され、コンベヤ設置に掛かる作業時間が半減することが見込まれます。さらに、各搬送機器に対する動作制御プログラムを設定する作業が自動化されるため、配置変更後、即座にラインを稼働させることが可能となります。

図2 コンベヤに設置誤差が生じても、ロボットアームや搬送車と連携して搬送可能なことをシミュレーション上で検証

図3 コンベヤの設置誤差が生じた場合の物品搬送成否の確認

図4 ライン組換えに掛かる現場作業時間の削減効果の分析