φ6~φ100mmの広範囲な内面形状に対する測定精度5µm以下を実現

2021年3月16日

株式会社日立製作所

日立は、スマートファクトリにおいて、IoTセンシングを活用して高品質の製造を実現するための技術の一つとして、自動車、航空機、建設機械の油圧部品やエンジン部品などの狭く複雑な穴形状(以下、狭隘部)内面の3D形状を非接触で計測できる技術を開発しました。本技術では、狭隘部に挿入したプローブの先端から、独自開発した広範囲高精度距離計測レーザ光を射出して、プローブを旋回走査することで、内面の3D形状を計測します。本技術により、従来測定が困難であった広範囲な狭隘部(φ6~φ100mm)の内面形状を、精度5µm*1以下で計測することが可能になります。今後、日立は、本技術を用いた計測ソリューションの開発を進め、狭隘部を有する部品の全数検査による品質トレーサビリティ*2の革新をめざし、製品の安心・安全に貢献します。

本成果の一部は、2021年3月16日~22日に開催される「精密工学会 春季学術講演会」で発表予定

本研究の一部は、東京大学 先端科学技術研究センター 高橋哲教授にご指導いただきました。

狭隘部を有する部品には、様々な穴径を有するものがあるため、広範囲な穴径に対応する測定技術を開発しました。測定中にレーザの波長を変化させて、測定対象から反射して戻ってきたレーザ光の波長変化量から、測定対象までの距離を測定しています。この時に、波長の変化速度のむらや、温度変化による感度ゆらぎを考慮した日立独自の補正をかけることで、広範囲にわたる高精度な距離計測を実現しました。本測距技術により、1本のプローブでφ6~φ100mmの広範囲な内面形状の計測が可能となります。

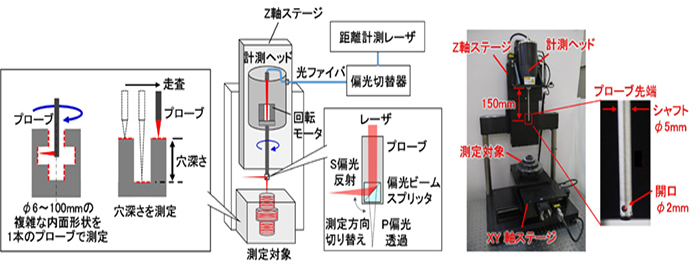

狭隘部に対する測定として、穴の側面方向だけではなく、深さ方向の測定も求められる場合があります。そこで1本のプローブで両方向の測定を可能にする技術を開発しました。プローブ先端には、入射するレーザの偏光方向によって、光の反射/透過が切り替わる特性を有する光学素子(図1:偏光ビームスプリッタ)を備えています。距離計測レーザの偏光方向を巧妙に制御することで、プローブ先端からのレーザの出射方向を瞬時に切り替え可能としました。本技術により、プローブを交換することなく、1本のプローブで狭隘部の側面計測と深さ計測が可能となります。

図1:複雑部品内面3D形状計測装置の概要