製造設備や実験室で試作された材料の組織構造を定量的かつ簡便に評価可能に

2018年12月4日

株式会社日立製作所

日立は、材料開発の効率化に向けて、合金などの材料の電子顕微鏡画像から、機械学習を用いて組織構造の特徴量を抽出し、材料の性能を予測する技術を開発しました。鉄系の合金を用いて、材料の性能指標の一つであるビッカース硬さを誤差10%以内の精度で予測できることを確認しました。本技術により、製造方法を含めた材料開発において、試作された材料の電子顕微鏡画像から定量的かつ簡便に材料性能を予測することが可能となります。

材料開発の効率化に向け、開発の初期段階で大規模なシミュレーションとインフォマティクスを組み合わせ、候補となる物質や組成を選別するマテリアルズインフォマティクスが注目を集めています。一方、製造方法の開発では、物質を構成する原子のレベルから製造設備のスケールに渡る複雑なシステムをシミュレーションで完全に予測することが難しいため、実験的に材料を試作して評価を行う必要があります。このような中、系統的な試作と評価による開発効率の向上が期待されていますが、製造条件と評価結果を結ぶモデルがないため評価基準を定量的に定めることが難しく、評価結果から導かれる次の製造条件が開発者の経験と知識に依存することが課題となっていました。

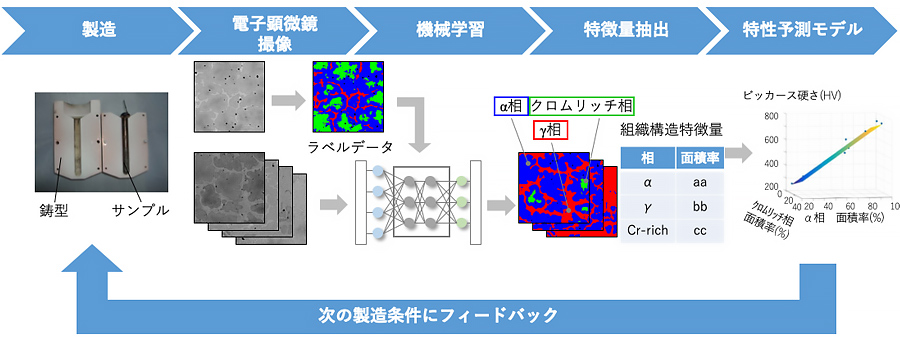

そこで日立は、材料の組織構造が製造方法と特性の間を繋ぐ中間的な因子であることに着目し、試作された材料の組織構造を簡便かつ定量的に評価することに取り組みました。具体的には、機械学習を用いて、電子顕微鏡で撮像した材料サンプルの画像から組織構造を定量的に示す特徴量を求め、さらに、回帰分析*1により、特徴量と材料特性を結ぶ予測モデルを作成しました。これにより、電子顕微鏡画像から材料の特性を予測することが可能となりました。この方法を用いることにより、組織構造特徴量を介して、製造条件と特性を結ぶモデルを得ることが出来るようになります。

組織構造解析を用いた材料開発のフロー

今後、日立は、本技術をさまざまな材料に適用して、材料の組成や製造方法の最適化を行い、持続可能な社会の実現に向けた材料開発に貢献していきます。

なお、本技術の一部は2018年11月25日から30日にボストンHynes Convention Centerで開催された2018 Materials Research Society Fall Meeting & Exhibitで発表しました。

電子顕微鏡は材料サンプルの微細な組織構造の観察に適したツールですが、複数の物理現象が絡み合って画像が形成されるため、材料評価の観点からは不要な情報が含まれている場合があります。クロム基二相合金*2を観察対象として、電子顕微鏡に搭載されている検出器の取込み角度を最適化することで、今回の観察においては不要な情報(結晶の方位)を極力取り除き、材料評価の重要な指標である結晶の組成情報を際立たせて撮像しました。

上記で撮像した電子顕微鏡画像から材料の特性と相関する組織構造を定量的に表現する特徴量を求めるために、機械学習を適用しました。数枚の画像をもとに、画像に存在する相(結晶構造が同一の部分)の識別方法を学習させます。この学習データを用いることにより、大量の電子顕微鏡画像から、相の面積など組織の特徴を示す値(組織特徴量)を計算できるようになりました。さらに、算出された複数の特徴量の中から、統計的手法を用いて材料特性と相関の高いものを選びました。

上記で最終的に選ばれた2つの特徴量、具体的にはα相*3の面積率とクロムリッチ相(α相の中で特にクロムを多く含む領域)の面積率を用いて、材料の特性指標の一つであるビッカース硬さ*4を誤差10%以内の高い精度で予測できることを確認しました。これにより、短時間で撮像できる電子顕微鏡画像から、効率的な材料特性予測が可能になります。