測長SEM(CD-SEM:Critical Dimension-Scanning Electron Microscope)は、走査型電子顕微鏡(SEM)の技術を応用することで、半導体のウェーハ上に形成された微細パターンの寸法計測用に特化した極めて高い精度を有する計測装置です。最終製品としての半導体が優れているかどうかは測長SEMの性能次第、ということになります。日立製作所と日立ハイテクはこの半導体測長SEMにおいて世界でトップシェアを維持しています。一方で半導体デバイスの微細化は生成AIブームなどを背景に、より微細なパターンをさらに安定して計測できる技術を必要としているのも事実。研究開発グループの人見敬一郎リーダ主任研究員と、荒木亮子主任研究員に、高精度で安定した“ものさし”として利用できる最新の測長SEM開発の今後の見通しを聞きました。

(2024年3月12日 公開)人見:大学では電気工学を専攻し、プラズマの研究をしていました。宇宙空間でロケットを推進させるプラズマエンジンを研究していたのです。プラズマは電離したガスで、プラスのイオンとマイナスの電子をいかに制御するかがポイントになります。プラズマの宇宙応用で学生時代に学会発表もして、宇宙に関して興味はありました。でも、宇宙のことを考え始めるとドキドキしてしまって眠れなくなってしまうんですね(笑)。

プラズマをいかにコントロールするかを研究している中で、効率よく力を伝えるエンジンの応用以外に、電子ビームによる加工や、電子ビームで微細なものを観測する電子顕微鏡などの分野にも興味が出てきました。そこで、修士課程を修了して就職するにあたっては、電子ビームや電子顕微鏡に関わる研究をしている企業を探し、そこで日立に出会った、というわけです。

荒木:私も宇宙には小さいころから憧れていましたね。プラネタリウムに行ったことがきっかけで、星空に魅了されて通うようになり、天文学者になるのが夢でした。ところが「天文学者ではどうやら食べていけないらしい」と中学生の頃に考え、他の仕事のほうが無難かも、と思い始め、その後、高校で材料工学という分野があることを知り、建築や土木から半導体のような微細なものまで、幅広い分野に関係する学問だということがわかり、これなら食べていけそうだなと(笑)。うまく行けば宇宙関係の材料も研究できるかなという希望もありました。

大学では材料工学でセラミックスに関係する研究室に配属になりました。自由に研究させてくれる研究室で、実験や研究の面白さを知って、将来は研究職を仕事にできたらいいなと考えるようになりました。たまたま研究室の先輩が日立に就職して材料関係のエキサイティングな研究開発に従事していることを知り、日立に入社しました。

人見:2005年に入社し、そこから5年ほどは電子顕微鏡のアプリケーションの研究をしていました。電子顕微鏡は材料や生物の微細な部分を観測するものというイメージが強いと思われますが、私は半導体メーカーなどをターゲットに、回路の寸法が狙い通りに正確に作れているかを検査・計測するための電子顕微鏡のアプリケーションを作っていたのです。半導体回路の計測のための電子顕微鏡ですから、当初から半導体メーカーなどのお客さまとの接点がありました。

その後、2010年から4年半ほど、IBMの半導体研究開発拠点で、半導体製造のアプリケーションの共同研究に従事し、半導体製造にかかわる世界の人と共同研究をさせてもらいました。帰国してからは電子顕微鏡を製造販売している日立ハイテクで、実際に製品開発からデリバリーまでかかわることになりました。このときに開発したのが測長SEM(走査電子顕微鏡)の「CG7300」 です。

荒木:私は入社して、垂直磁気記録方式のHDDにおける材料研究をしていました。実は、その時から、SEMを使って材料の評価をしていたのですね。その後、自動車用発電機やモーターなどに使われる永久磁石のネオジム・鉄・ボロン磁石の開発などに携わったのちに、日立ハイテクとSEMに使う材料の研究をすることになりました。入社当初から材料関係の仕事にかかわっているという意味では筋が通っていますし、電子顕微鏡はユーザーとしてずっと利用してきたこともあり、それらが測長SEM向けの材料研究につながった、と実感しています。

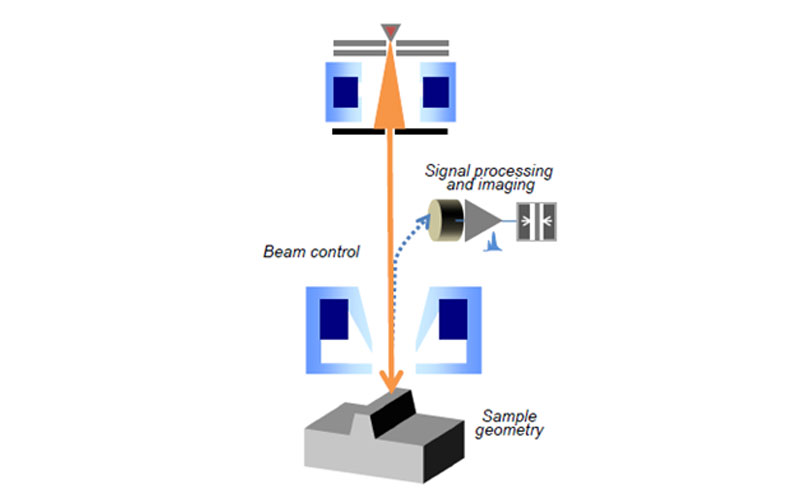

人見:半導体回路のパターン寸法を測る測長SEMは、電子をビームにして観察したい試料に当てて、試料から発生した信号(電子)を検出して画像を得る電子顕微鏡の一種です。試料の形状が変わったエッジの部分では電子がたくさん発生するので、それを検出すれば形状がわかり、パターン寸法が測れるわけです。

最先端の半導体デバイスでは、20ナノメートル(ナノは10のマイナス6乗)を切るようなパターンの寸法が用いられています。水素原子の大きさが0.1ナノメートル程度なので、水素原子を数えるような装置が求められます。そこでは、とても細いプローブを用いて、空間分解能が良い装置が必要であると同時に、安定性が高い装置が不可欠です。安定して高い分解能を出すことが、計測装置としてのキモになる部分です。そのために、電磁界を使ったビームで電子ビームをコントロールする技術や、電極や磁極の材料の開発をしてきました。

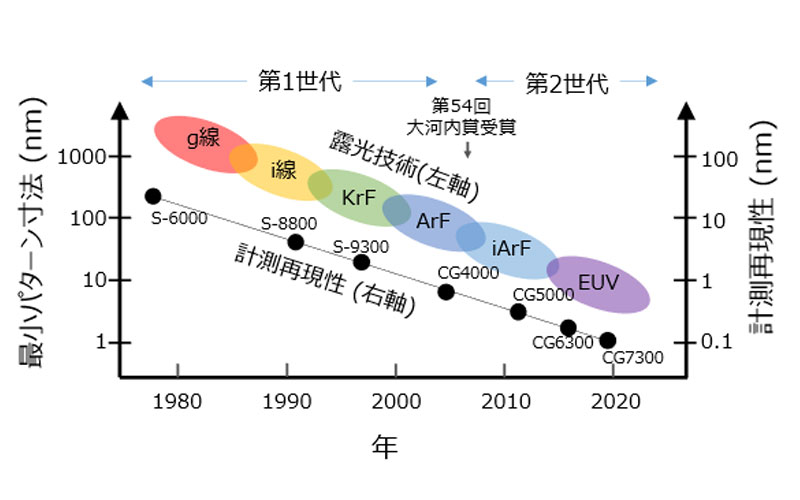

そもそも、半導体の測長SEMのビジネスを始めたのが日立でした。1984年には最初の測長SEMを市場に投入し、半導体回路のパターンの測定に貢献してきました。半導体回路のパターン測定では、測長SEMが基準になる「ものさし」になるため、多くのノウハウを蓄積してきた日立の製品が基準として使い続けられ、現在まで世界でトップシェアを継続しています。

一方で半導体デバイスは、微細化による高性能化が継続しています。半導体デバイスは、光を使って印刷するようなイメージで回路パターンを焼き付けていくのですが、光の波長を短くすればするほど細かいパターンが作れることになります。最先端の技術では、EUV(Extreme Ultraviolet:極端紫外光)というとても短い波長の紫外光を使って露光します。2019年ごろから、EUVを使ったナノメートル級のデバイスの製造が始まったところです。

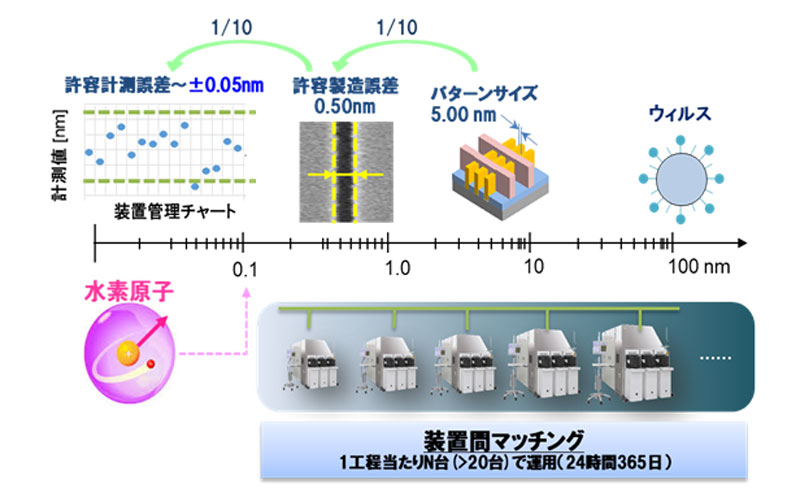

このようにナノメートル級のパターン測定ができることが求められるのと同時に、測長SEMには安定したデータの計測、それも異なる装置間での機差を極力減らすことが求められています。半導体の製造量が増加する中で、測長SEMもお客さまに1台だけを納入するのではなく、多くの台数を納入するようになっています。それらの「ものさし」がばらついていたら、安定した測定結果が得られません。均一なハードウェアはどうあるべきかをコンセプトにして開発したのが、第2世代の測長SEMであるCG7300なのです。

ここで求められてきたのは、0.1ナノメートルで装置間の機差をなくしてくださいということでした。Aという装置とBという装置の機差が0.1ナノメートルあってはいけないということです。お客さまが作りたい回路パターンのサイズ感が、10ナノメートルや20ナノメートルのとき、ターゲット寸法の10%までを製造のばらつきとして許しましょうということが一般的です。製造のばらつきが1ナノメートルから2ナノメートルまで許容されるとしたとき、測長SEMの誤差が1ナノメートルでは製造のばらつきを見られません。製造のばらつきに対して機差を10%まで認めるとすると、0.1ナノメートルといったオーダーまで機差を抑え込まないといけないわけです。

0.1ナノメートルというのは水素原子1つ分のサイズですから、ものさしとしての誤差も計測精度の要求も、感覚的にもとても高いことがわかります。計測装置間の差がどういうところに起因しているのか、また原因が特定できなかったときにソフトウェアでチューニングできないかといったことを研究しながら、しっかり作っていったのがCG7300で、2019年に製品化を実現しました。

CG7300の開発にあたって、電子ビームを安定してコントロールできるようにするため、ハードウェア的に均一なものを作るところが荒木さんがターゲットにしている仕事です。さらに、0.1ナノメートルの差をモノづくりだけで吸収するのは難しいため、デジタル技術による補正も活用しました。

荒木:私は、ハード的な内容で、同じものさし作ることを材料のアプローチからめざしました。特に、測長SEMでは同じものを同じように測れないといけないということで、材料も理想的にはまったく同じものを作らないといけないわけです。しかしモノづくりでは製造誤差が必ず生じますから、それをいかに減らすかが大きな課題でした。

開発現場では期限が設けられ、短期間で製造誤差をなくして均質な部品を作れるようにするかが求められました。材料の立場から同じ部品を作って評価をしていくわけですが、実際に材料を作って評価していくと1年などは簡単に過ぎてしまいます。こうした長時間かかるプロセスを、いかに切り詰めて短期間で効率よく結果を出すかが研究の中心でした。

そこで考えたのが、統計的手法の一種で、効率のよい実験方法を見つける実験計画法を取り入れるものでした。本来ならば何十通り、何百通りもの試験をして材料を作って評価しなければならないところ、材料を作るところと評価するところで統計的手法による工夫をして、ハード的なばらつきを抑制して同じものさしを作れるようにしていったのです。

人見:測長SEMでは、電子ビームを絞って観察試料に当てます。そのときに、いかに精度よく絞れるかが課題になるのですが、この絞るためのレンズに相当する材料を一生懸命開発してもらっていました。お客さまの開発に対する要求は、装置によって0.1ナノメートルの測定のばらつきがあってはいけないというものでしたが、荒木さんの開発した材料で要求を満たせるようになってきました。

それでもハードウェアだけではすべては解決できません。そこで機差を評価するためのものさしを作成してビーム形状を測定し、同じビーム形状になるようにソフトウェアで調整するデジタル補正技術を適用しました。この部分は同じチームのソフトウェアの専門家が開発しています。荒木さんの材料開発や電子回路などのハードウェア、さまざまなソフトウェアの開発はもちろん、電子顕微鏡はメカなど多くの部品から成り立っています。私自身の仕事としては、全部組み合わせて、お客さまがほしいスペックを満たした装置になっているかというシステム全体のとりまとめ、プロデュースを担当していることになります。

個々の技術に加えて、システム全体の調整をすることで、CG7300は機差を0.1ナノメートルに抑えることに成功しました。これは、従来機種比で10%向上した値です。10%というと小さな進歩に見えるかもしれませんが、0.1ナノメートルの世界の10%のインパクトは大きなものです。0.1ナノメートルの誤差を0.09ナノメートルにするのは100ナノメートルの誤差を90ナノメートルにすることとは比較にならない苦労があります。お客さまが製造している半導体デバイスの回路パターンの寸法が10ナノ~20ナノメートルになってきていることを考えると、良い開発ができたと考えています。

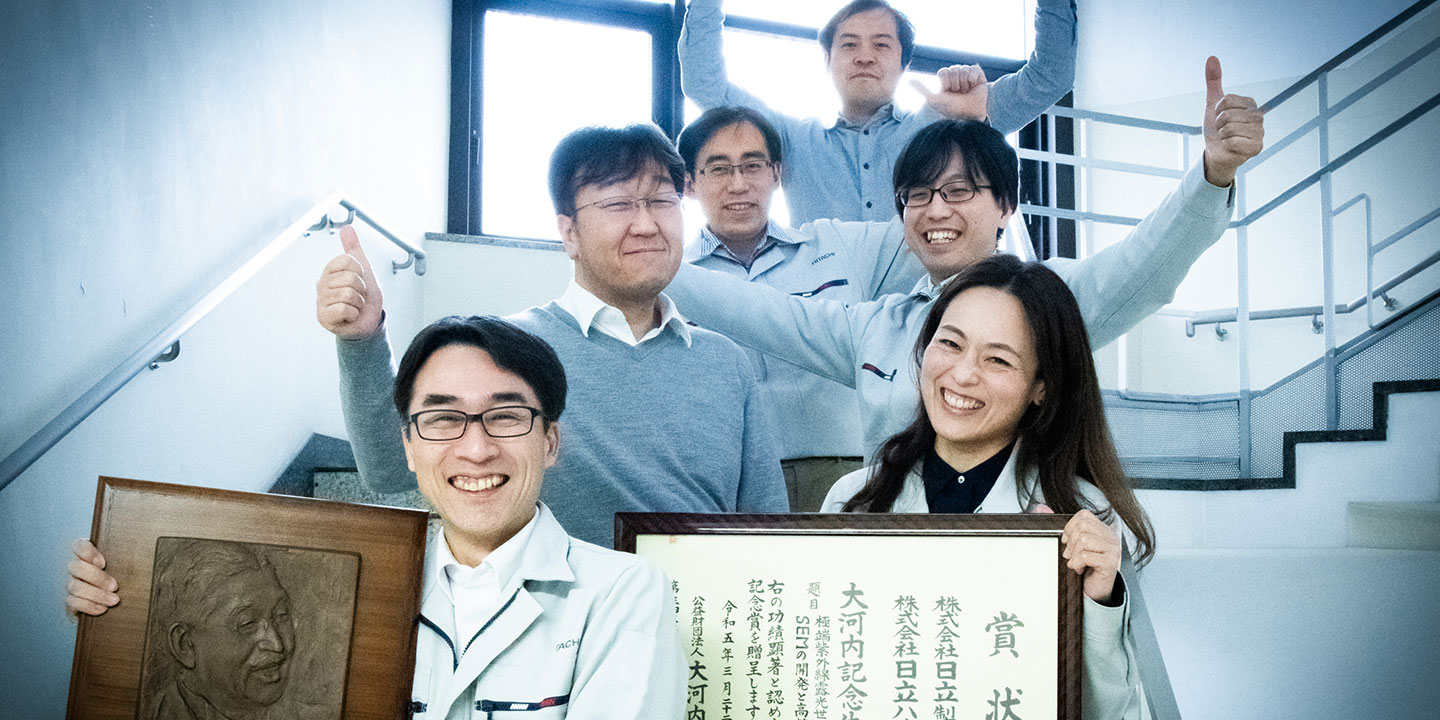

この成果は、公益財団法人大河内記念会が主催する「第69回(令和4年度)大河内賞」※で、日立と日立ハイテクが「極端紫外線露光世代の半導体測長SEMの開発と高精度化」として「大河内記念生産賞」を受賞 することにつながりました。

※大河内賞は、生産工学、生産技術、生産システムの研究ならびに実施などで、学術の進歩と産業の発展に大きく貢献した顕著な個人、グループまたは事業体を表彰する権威ある賞です。大河内記念生産賞は、特に、会社、工場などの事業体に対して贈られる賞です。

人見:CG7300の開発や、その後の研究でも荒木さんとは一緒に仕事をしています。材料開発というのは、ノウハウの塊のようなもので、あまり外部に開示するようなものではありませんし、積極的にお客さまと会話をすることもありません。お客さまや事業部門とのインタフェースとしては、私のほうが目立ってしまい、荒木さんは目立たないんですね。でもそれにめげずにコツコツと真面目に開発に取り組んでくださっていることが、測長SEMの基本的な性能アップにつながっていると思います。研究者としての資質の高さが、よく現れているのではないでしょうか。私などは目立ちがり屋で、目立つことがモチベーションになっているのですけれど。

荒木:人見さんは、黒子に徹している地味な仕事を表舞台に引き上げるのが上手な方で、尊敬してます(笑)。今回の仕事も、全体を見ながら調整していく人見さんの調整力があったからこそできたと思っています。その上、単なる調整役というだけでなく、ちょっとした気づきを与えてくれる存在でもあります。私のようにハードの研究開発が中心だと、ソフトの話が見えてこなくなる、聞こえてこなくなるのです。横のつながりが手薄になりがちだけれど、人見さんが風穴を開けて「こういうところに手が届いていないよ」と、全体を見渡した上でピンポイントの指摘をしてくれるのです。そうした存在のおかげで、装置全体もうまくできて、賞もいただくことができたと思っています。

人見:私は、自分で「コミュニケーション特化型研究者」と呼んでいるほどで、荒木さんの評価もありがたいのですが、自分としてはもう少し「研究」をした方がいいとも思ってはいます。でも、自分が手を動かすよりも、聞いた情報をつなぎ合わせて、「これが大事」「こういうことができそう」といったことを目利きする存在も必要だと思いますし、そうした存在が測長SEMでは成果につながったと感じています。

人見 敬一郎(Keiichiro HITOMI)

日立製作所 研究開発グループ他者の言葉を聞くことの大切さを知る

唐代の帝王学の指南書にもなった「貞観政要」(呉 兢著、守屋 洋訳、ちくま学芸文庫ほか)に感銘を受けました。唐の第2代皇帝の李世民(太宗)の統治方法をまとめている本で、リーダーシップ論で語られることが多いものです。その中に3つの鏡の話があります。自分の表情を見る「銅の鏡」、歴史から学ぶ「歴史の鏡」、そして自分の間違いを正してくれる「人の鏡」を大切にしなさいというものです。特に人の鏡では、イエスマンばかりを並べても駄目だと教えられます。もう1つ、自動車王ヘンリー・フォードの「藁のハンドル」(竹村健一訳、中有公文庫)も紹介させてください。大企業は何のために存在しているか。それは利益を挙げて、従業員を幸せにするためだとの説明があります。企業が利益を上げるのは、ただ儲けるためだけではなく、社会にとって必要性があるのだと気付かされた一冊です。

荒木 亮子(Ryoko ARAKI)

日立製作所 研究開発グループ自然の一部としての人間であることへの戒めの気持ちを持つ

東京大学教授などを歴任された哲学者の今道友信先生の「自然哲学序説」(講談社学術文庫)を読んだときに、さまざまなことが腑に落ちる感覚を味わいました。1993年に出版された本で、バブルが弾けたころに「人間は自然にもっと学ぶべきだ」と問いかけています。資本主義で突き進んで、自然の資源を我がものとして使い続けている人間ですが、地球上の支配者ではありません。人間も自然の一部で、自然をケアしていかなければならないと警鐘を鳴らしています。仕事をしていると視野が狭くなることがあります。そうしたとき、この本を読むと自分の心にゆとりを持つことが必要だと感じさせられます。小さいころは星空を見ていろいろなことを考えていたように、今の仕事にかかわっていても俯瞰した目を持ち、自分自身も地球も潰れていかないようにしたいと思います。

計測インテグレーションイノベーションセンタ ナノプロセス研究部・人見チームの面々。盾を持っているのが人見リーダー、賞状を掲げているのが荒木主任研究員。いずれも「第69回(令和4年度)大河内賞」における大河内記念生産賞の受賞記念。大河内賞は理化学研究所の3代目所長大河内正敏博士の学界・産業界に残された功績を記念して発足した「生産のための科学技術の振興」に大きく貢献した顕著な業績に対して与えられる栄誉あるアワード。