榎本裕治(材料イノベーションセンタ 電動機材料研究部 主任研究員)

モーター ――日本語では電動機。電気エネルギーを回転運動に変換する機械である。その開発は19世紀初頭から始まり、そしてより効率が高い高性能モーターをめざす研究は、今なお続いている。

日立製作所は、工場など生産現場で使われる産業用モーターを生産している。そもそも1910年の創業時、最初の製品は「5馬力誘導電動機」という、鉱山で使用するモーターだった。産業用モーターでは、エネルギー効率が大変重要な性能指標となる。効率が高いモーターは、より少ない電力で同じ仕事をする。電気代を節約できれば、工場全体の生産コストを低減でき、製品の価格競争力を強化できる。

それだけではない。日本の産業用電力の実に75%をモーターが消費している。モーターの効率を上げれば、日本全体の電力消費を低減することができる。

2008年、日立製作所はアモルファス金属を使った高効率モーターの開発に成功した。アモルファス金属を使用したモーターの開発は現在も続いており、2014年には電気・電子工学の分野の標準化を行う国際組織の国際電気標準会議(IEC)が策定した産業用モーターの省エネ規格「IE5」をクリアする技術を発表した。現在は製品第一号として、日立産機システムのスクロール型空気圧縮機に組み込んで販売している。 アモルファス金属がモーターの効率を上げることは分かっていた。しかしアモルファス金属は加工が非常に難しいという問題があり、モーターへの利用には大きな困難が予想された。

(2018年6月29日 公開)

そもそもアモルファスとはなにか。日本語では非晶質という。元素としては鉄、元素記号Feそのものだ。若干の添加物として微量の他元素は入っている。が、それは他の鉄系材料と同じである。

しかしアモルファスは材質内部の原子の並び方が異なる。

熱した鉄は冷えていく過程で結晶を形成する。だから鉄の表面を磨いて顕微鏡で見ると小さな結晶の集合であることが分かる。しかし結晶が生成する間がないぐらいに一気に冷やしたら――結晶構造を持たないアモルファスになる。

アモルファス金属は、モーターの高効率化に大変向いた物性を持っている。鉄損が通常の鉄の1/10と小さい。

電線をぐりぐりと巻くとコイルになる。コイルに電流を流すと磁場が発生する。コイルの内側に鉄の芯を入れると、発生する磁場は強くなる。だからモーターに使うコイルには鉄芯が入っている。

ところで、電磁誘導は「電気が流れると磁場が発生し、磁場が変化すると電流が流れる」という物理現象だ。コイルが磁場を発生すると鉄心の内部で電流が流れるのだ。鉄心内部の電流エネルギーは熱となり、外部に逃げていく。このことを鉄損という。鉄心にアモルファス金属を使うと、この鉄損が1/10まで減る。また、アモルファス金属は磁場を強化する能力も高い。

しかし、良いことだけではない。アモルファス金属は、熱くなった鉄を急速に冷却して作る。厚さ25µmという薄い箔の状態で一気に冷やす。このためアモルファス金属は家庭用のアルミフォイルのような、箔の状態で形成される。"アモルファス金属の塊"は、中心部を急速冷却できないので作れない。

しかもアモルファス金属は硬くて脆く、加工するのが難しい。現在のところ使えそうな加工法は剪断による切断だけ。ハサミで切るような加工だ。その他の加工は、よほどのコストを掛けない限りできない。

モーターの鉄心に使った場合の性能は非常に高い。だから、モーター技術者なら誰もがアモルファス金属をモーターに使いたかった。しかし、加工があまりに難しく、現実的な値段で製品にすることができなかった。

通常、鉄心は電磁鋼板という鉄心向けに作られた鉄板から作る。薄板を金型で打ち抜き、何十枚も重ねて鉄心を形作るわけだ。薄板を積層して作るのは、エネルギー損失を発生させる鉄心内の電流の流れを制限することでモーターの性能を上げるためである。同時に、打ち抜き加工は一度金型を作ってしまえば加工コストが安くなるという理由もある。しかし、アモルファス金属はあまりに硬く脆く、そして薄っぺらいので打抜き加工が使えない。

そこで我々は、モーターの形式を変えた。

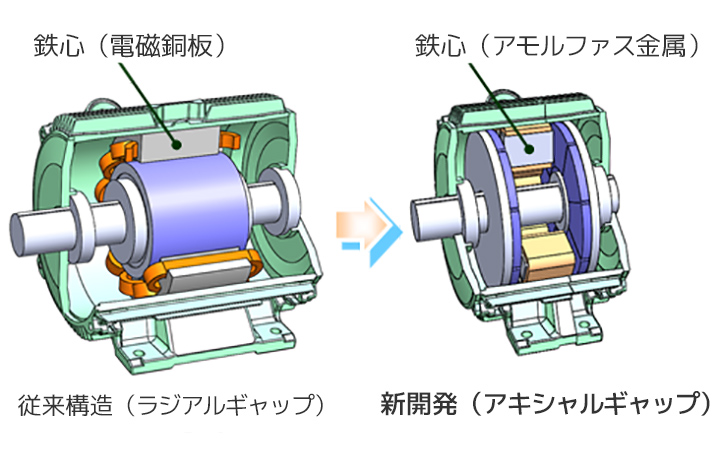

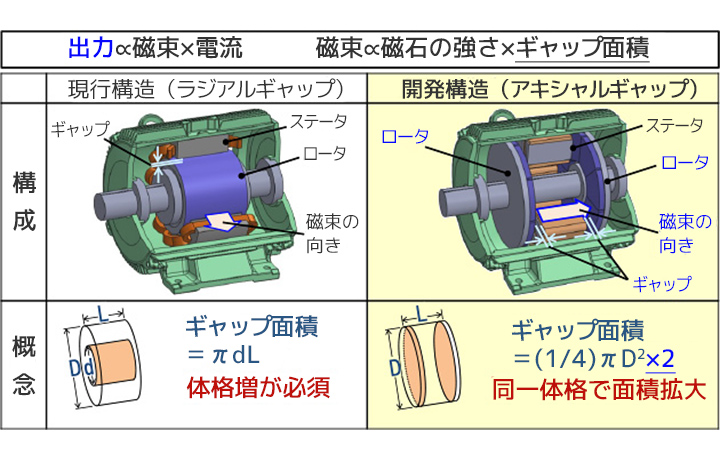

モーターにはさまざまな形式がある。ここで開発ターゲットとなっているのは、回転軸の側(ローターという)に永久磁石を、モーターケースの側(ステーターという)に電磁石を配置したものだ。従来は円筒形のローターの回りをステーターが取り囲むラジアルギャップ型という形式を採用していた。この方式では打ち抜き加工した電磁鋼板を何枚も重ねて鉄心を形成する。

それに対してアモルファス金属を使うモーターでは、2枚の円盤形ローターの間にステーターが挟まるアキシャルギャップ型という形式に変更した。

こうすると鉄心が一部を切り出したバウムクーヘンのような形になる。すると、まさにバウムクーヘンの"年輪"と同じように薄い箔のアモルファスを積みかさねることで、鉄心を製造することができる。

具体的にはバウムクーヘン型の型を作って、上から剪断加工で裁断したアモルファス片を落としていって積みかさねる。アモルファス金属を裁断する長さを少しずつ長くしていけば、バウムクーヘンみたいな"年輪"をもつ鉄心の完成だ。この形なら打ち抜き加工がいらない。長いロールとして供給されるアモルファス金属を切っていくだけで、鉄心が作れる。

それだけではなく、この設計だと、永久磁石に安いフェライト磁石が使える。

アモルファスで作った鉄心

低損失な鉄基アモルファス金属を鉄心に採用したモータが実装されている

アモルファスはロール紙のような形で納品される。ハサミで簡単に切ることができる

ここで少々物理と算数を使うことを許してほしい。モーター出力は磁束――すなわちローターとステーターの間に働く磁界の強さと流す電流の積に比例する。そして磁束は永久磁石の強さと、ギャップ面積の積に比例する。

ギャップ面積というのは、ローターの永久磁石とステーターの電磁石が向かい合う面の面積のことだ。ラジアルギャップ型だと円筒型のローターの側面の面積となる。アキシャルギャップ型だとステーターを挟み込むローターの面積ということになる。

モーター体積を一定として計算していくと、アキシャルギャップ型はギャップ面積をラジアルギャップ型の3倍ぐらいとれることが分かった。つまり同じモーター出力なら永久磁石が1/3の強さでもいいということだ。弱い永久磁石は安い。安いフェライト磁石で同等の出力のモーターが作れるのだ。

モーターの出力を上げるのに一番手っ取り早い方法は、より強力な永久磁石を使うことだ。このため、強力な磁石の開発は材料工学にとって大変大きな課題である。現在、産業的に使われているもっとも強力な磁石はネオジム磁石というものだ。鉄とホウ素、そして希土類元素のネオジムの3つの元素から成る合金である。ハードディスクや電気自動車などでつかう、小さく軽く強力なモーターではネオジム磁石が使われている。

が、ネオジムは産出量が少なく高価な元素だ。ネオジム磁石は、フェライト磁石の20倍ぐらいの価格がする。しかも磁石の性能を高める重希土(Dy,Tb)の産出量は、ほとんどを中国が占めており、安定的な調達が課題となっていた。

弱い永久磁石でも大丈夫ということになると、ネオジムのような希土類元素を使わないフェライト磁石が使えるようになる。フェライト磁石は、酸化鉄、酸化亜鉛、酸化ニッケル、酸化マンガンなどの酸化物が主成分の磁石だ。磁力はネオジム磁石に及ばないが、ずっと安い。

アモルファス金属を鉄心に使い、アキシャルギャップ型を採用すると、フェライト磁石でも性能は下がらず、しかも、従来よりもずっと高効率になる。こうして同じサイズで同じ出力。かつ価格は安く、しかも高効率というモーターの開発に成功した。これまでのモーターを買い換えても、下がる電気代の分で1年も経たずに元が取れるというものだ。デメリットもある。フェライト磁石を使うとローターが重くなる。だから、電気自動車のように回転数を上げたり落としたりと迅速な応答性が要求される分野では不利になる。しかし、産業用のモーターはほとんどが一定の回転速度で使うので、問題はない。

アモルファス金属採用のきっかけはニーズ先行ではなく、シーズ先行だった。最初からアモルファス金属ありきだったのだ。

アモルファス箔の製造方法は、アメリカのアライドシグナル、現在はハネウェルという会社が開発して、メトグラスという部門に技術を集約して製造していた。そこしか作っていなかったので、あまり応用が広がらなかったという面はある。

ところが2003年にグループ企業の日立金属が、メトグラスを買収した。結果的にはこれが大きな転機になった。日立金属としてもアモルファス金属を使う用途を増やしたい、ということで当時の日立金属の技師長から、モーター開発の我々のところに、「アモルファス金属を使うモーターの研究をやってくれ」との要請があった。これが研究開始のきっかけとなる。それを受けて、モーターの製造事業所である日立産機システムを巻き込んだグループ企業横断の研究開発に着手した。

日立グループには、伝統的にグループ内企業がお互いに技術や研究開発能力を提供し合って、シーズから製品を作り出すという気風がある。そのためのさまざまな研究スキームも用意している。依頼研究という、日立グループの事業部門から日立製作所の研究開発グループへ研究を依頼する制度があるし、研究資金の捻出にはコーポレートファンドも用意している。10年単位の長期的な研究開発でも、この制度を利用すれば資金を獲得することができる。

規模が大きくなると、日立グループ外からも資金を集めることがある。アモルファス金属を使用するモーターの開発では、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の助成金制度を活用した。

2003年のメトグラス買収がきっかけとなって研究が始まり、一応の成果となって発表を行ったのが2008年。この時は小さなエアコン用のモーターだったが、ネオジム磁石を使わない、希土類元素を使わないモーターだという特徴を押し出してアピールした。この希土類元素を使わないということがNEDOの資金を使った実用化研究につながった。

2010年の中頃、希土類元素の輸出大国である中国が、輸出を絞ったために価格が高騰した。当時はレアアース(希土類元素)危機などと言われたが、これがきっかけとなりNEDOの助成金を使って、エアコンよりも大きな産業用モーターの実用化研究を行うという話が持ち上がった。国としても海外に依存するレアアースに対して、さまざまな対応策を用意しなければならなくなったこともあり、我々のモーターに白羽の矢が立ったのだろう。我々日立製作所の研究開発部門と産業用のモーターを製造販売する日立産機システム、この2者で、アモルファス金属を使った産業用モーターの研究開発と製品化のプロジェクトを行います、という形でNEDOの助成金プロジェクトが動き出した。

製品化においては、シャーという剪断切断を行う工作機械でアモルファス箔を連続的に切っていくことになる。これの生産性を検証し、きちんとトラブルなく連続して加工ができるかを確かめる必要があった。あるいはモーターの信頼性も耐久試験の結果を確認しつつ進める必要がある。モーター本体では鉄心をどうやってケーシングに固定するかがかなり大きな課題だった。多岐に渡る課題は、日立が各地に持っている研究所に所属する専門家の方の助力を得て、研究を加速させた。

なかでももっとも難しかった開発課題は、コストだ。どんなに良いモーターができたとしても、高かったらそれだけでもう製品にはならない。製造コストが高ければダメだし、特殊な生産設備が必要で初期投資が過大になったらそれもダメだ。適切な初期投資で、低コストかつ安定した品質の製品を円滑に製造できる必要がある。これがなかなか難しかった。

アモルファス金属という素材そのものは電磁鋼板よりは高コストで、ほぼ2倍の価格である。しかし電磁鋼板の場合はパンチングで打ち抜いて鉄心を造る。すると、打ち抜いた後にスクラップが出る。この製造法だと使う部分が4割でスクラップが6割となる。6割は無駄になるわけだ。一方、我々が開発したアモルファス金属の鉄心だと、どんどんアモルファスの箔をシャーで切断していくだけで製造できる。これだとスクラップが全く出ない。無駄を作らないという方法で、電磁鋼板とアモルファス金属の材料としての価格差を吸収したことになる。事業部門ならびに研究開発グループの生産技術研究部門が取組んだ開発成果である。

自分は工業高校卒で18歳で日立製作所に入社した。日立が持っている日立京浜工業専門学院という専門学校で勉強し、さらに研究生として東京大学に行かせてもらって研究者としてのキャリアを積んだ。日立入社後はしばらく生産技術の開発に従事していたが、モーターの生産技術に関わったことがきっかけで、モーターの設計を担当するようになった。2006年に「永久磁石同期電動機の分割コア構造によるモーターの高性能化の研究」という論文で工学博士を取得。技術士の資格も取得した。

アモルファス金属を使うという仕事では、アモルファス金属という素材のシーズから始まり、製品化にいたるまでに、日立グループの各企業が協力し、人手と知恵の両方を提供することで新たなモーターを世に出すことができた。グループ間のコミュニケーションが非常に円滑だったことが成功の理由だと思う。

今回産業用に採用したアキシャルギャップ型というモーター形式は、特殊であまり使われていない形式だ。つまり、ユーザーが使い込むノウハウを持っていない。今後は、アモルファス金属を利用するモーターの適用数量を拡大していきたい。

出身が松山なので同じ松山出身の秋山兄弟と正岡子規を主人公に据えた『坂の上の雲』は好きだ。最近の小説では池井戸さんの『下町ロケット』『陸王』などに開発に取り組む勇気をもらった。あえて学会誌を挙げたのは、技術士を取得する時に自分の専門に隣接する関連分野の知識を得るのにとても役に立ったから。専門分野だけではなく広く知識を持たなければいけないのだなと痛感したので、若い人にお薦めする。