平井 伸幸

株式会社 日立コンサルティング マネージャー

みなさんこんにちは、日立コンサルティングの平井です。

本コラムでは、ビジネスにおける計画や意思決定の瞬間を最適化問題(イシュー)として捉え、そのイシューを計画最適化ユースケースとしてデザインするための情報整理手法についてご説明したいと思います。

本コラムは2部構成であり、第1回ではSCM※領域における典型的なイシューを例に、弊社にて開発した意思決定デザインフレームワーク(FW)を使い最適化ユースケース化する手法についてご紹介します。

第2回では意思決定デザインFWを使う際のコツや、最適化技術をコアにしたビジネス検討アプローチについてご説明したいと思います。

また、本コラムの趣旨を日常の意思決定を題材に説明したコラムをこちらに掲載しておりますので、そちらも併せてご覧いただけますと幸いです。

なお、本コラムは安宅和人氏の著書「イシューからはじめよ」からいくつかのワードを引用しつつ論を進めておりますので、 「イシューからはじめよ」お読みのうえで読み進めていただくとより理解が深まると思います。

それではSCM領域における意思決定の例として、まずはラストワンマイル配送計画を考えてみましょう。これは商品を配送センターから最終目的地(顧客の住所)まで効率的に届けるプロセスです。2024年問題が現実となった今、配送トラックは交通状況、顧客の住所や時間指定など、数多くの要素を考慮に入れ効率の良いルート選びをする必要があります。

次に、ある工場における生産計画に焦点をあてましょう。工場では限られたリソースを最大限に活用して複数の製品を効率的に生産する必要がありますが、非常に複雑な意思決定が求められます。

これらの2つのイシューは図1-1のように示せますが、これらはサプライチェーンおよび生産プロセスを最適化するための意思決定プロセスのエッセンスが詰まっています。

あなたは宅配便の配送センターで働く配車計画担当者だ。最近はEC需要の高まりで荷物が増え、配送時間指定も厳しくなっている。さらに地球環境への配慮やドライバーの負荷軽減も求められているため、少しでも配送効率を高めたい。そこでトラック1台1台に効率的な配送ルートを提案ができないかと考えたあなた、どうすれば最短距離・時間で配送できるルートを作ることができるだろうか?

図1-1

次からは意思決定デザインFW(フレームワーク)を使って、これらのイシューを深掘りしたいと思います。

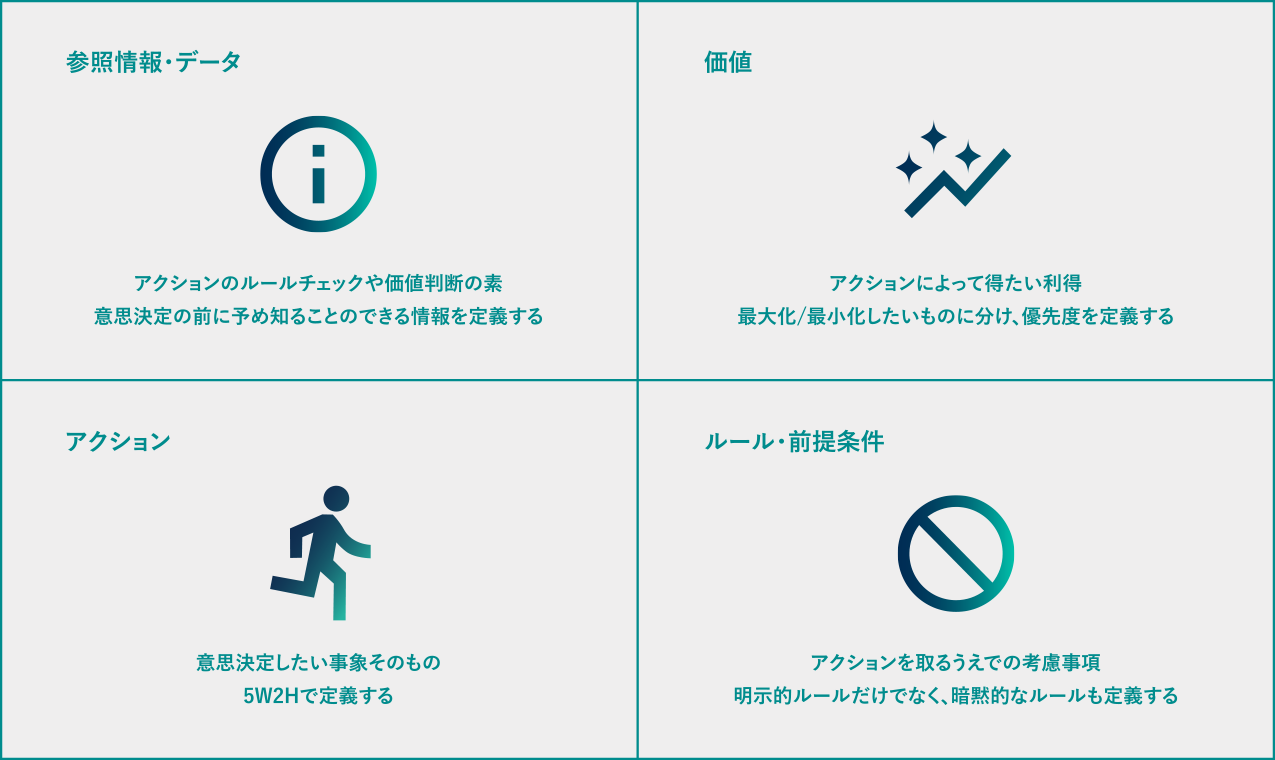

ここからは本コラムの核心に入りたいと思います。図1-2が意思決定デザインFWです。

意思決定デザインでは、意思決定に関わる情報を「アクション」「価値」「ルール・前提条件」「参照情報・データ」という4つのエレメントに分類し整理します。

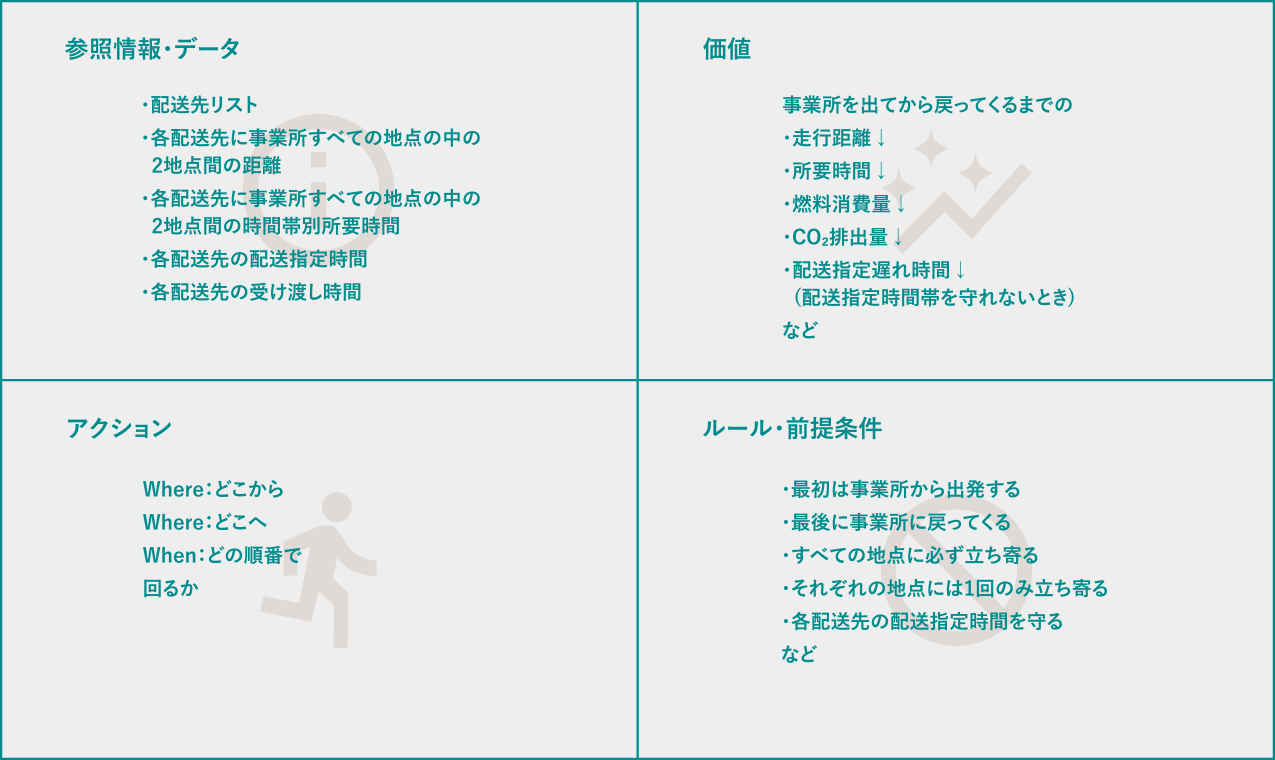

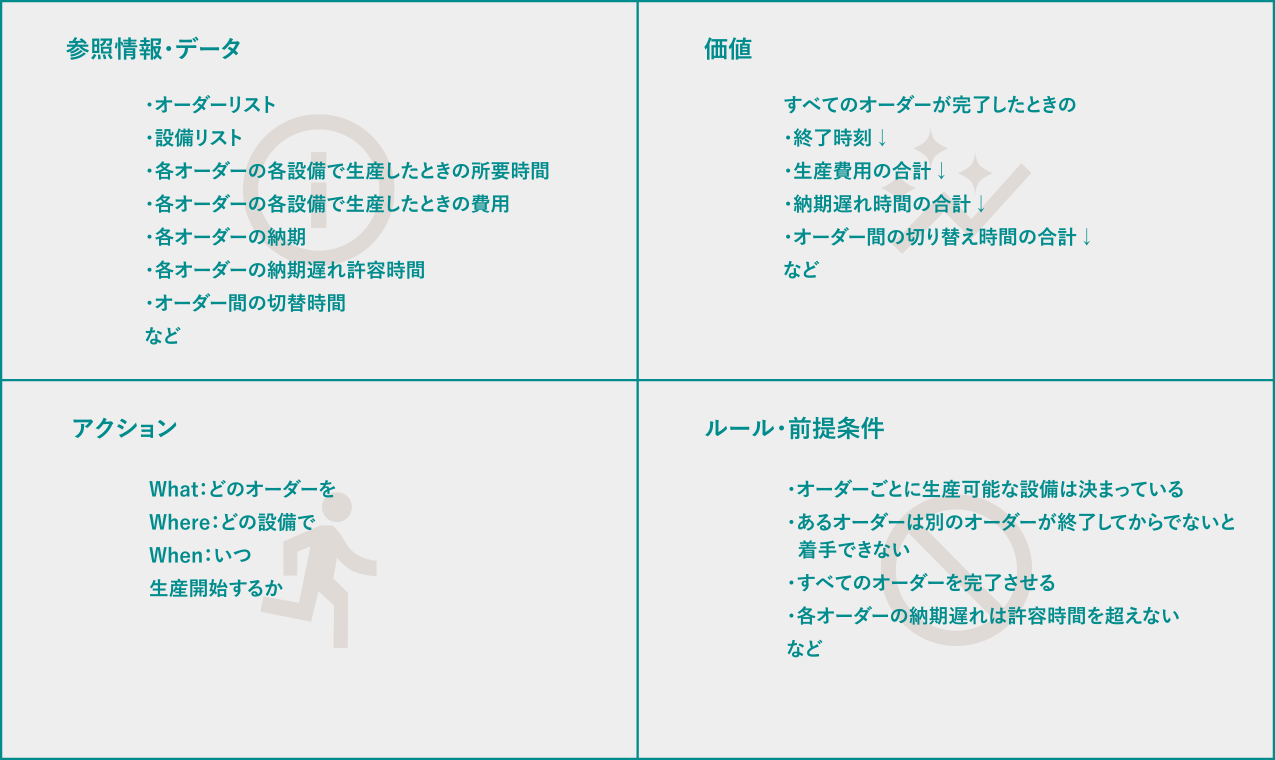

先ほどのラストワンマイル配送と生産計画の意思決定に関わる情報をFW上に整理すると、図1-3のようになります。これらの図を基に4つのエレメントの詳細について解説します。

アクションは意思決定したい事象そのものをさします。すなわち、ラストワンマイル配送ならば配送先の順番、生産計画なら設備ごとのオーダーの順番がそれにあたります。ただし、その表現では最適化問題としてはまだ漠然としているため、5W2Hで表現し直します。具体的には

材料調達:どこから(Where)、どこまで(Where)、どの順番で(When)、回るか

調理:どのオーダーを(What)、どの設備で(Where)、いつ(When)、開始するか

となります。数理最適化ではアクションのことを決定変数と呼び、その決定変数の5W2Hを組み替えながら最適な答えを探索します。

価値はアクションによって得られる・得たい利得です。ビジネスにおいては、KPIやKGIとして定義される定量的指標をさします。

今回の事例では、トラックが倉庫を出発して戻るまでの距離または時間の最小化と、すべてのオーダーを完了するまでの時間の最小化をめざしますが、KPIやKGIには売上や利益率のような大きい指標も存在するため、イシューのサイズに合わせて適切な価値を設定しましょう。

数理最適化においては価値のことを目的関数と呼びますが、イシューのサイズが大きくなるほど複数の指標を同時に最適化することが求められるため、イシューごとに最大化・最小化したい価値を余りなくピックアップしそれぞれの依存関係と優先度を可視化しましょう。

ルール・前提条件はアクションを取るうえでの考慮事項になります。ルールを逸脱したアクションを取ることはできません。

ルール・前提条件の定義では、明示的なものだけでなく暗黙的なルールも記載しなければいけません。

ラストワンマイル配送では、「各配送先には1回のみ立ち寄る」というルールを定義していないと、同じ場所をグルグルしたり配送漏れがある案が提案されることがあります。

生産計画では、オーダーごとにそれが作れる設備・工程の定義や工程同士の前後関係の定義が必要です。また人間が計画策定の際に置いている明文化されていないコツなども併せて明文化しておきましょう。

こうしたルールや前提条件を数理最適化では制約と呼び、制約を守りつつ価値を最大化・最小化する組み合わせを探索します。

参照情報・データはルールを守っているか・いないかの判断や、価値の定量化に必要な情報です。そのため、それらは意思決定の前に知っている必要があります。

ラストワンマイル配送では、それぞれの配送先と倉庫のうち、任意の2点間の最短距離または所要時間がそれにあたり、生産計画の事例では、それぞれのオーダーの設備ごとの所要時間などが該当します。

これらの参照情報・データは、アクションを定義した際の5W2Hを使って呼び出せる値として定義します。ラストワンマイルにおいてはAさん宅からBさん宅までの距離は300m、生産計画においては、オーダーA(What)を1番の設備(Where)で製造するときの作業時間は60分、といった具合です。

参照情報・データのことを数理最適化では入力変数と呼び、入力変数と決定変数を組み合わせて制約や目的関数を数式で定義することで、数理最適化のモデリングを行います。

今回はSCM領域における典型的なイシューを題材として、弊社にて開発した意思決定デザインフレームワーク(FW)を使った最適化ユースケース化手法についてご紹介しました。

第2回では意思決定デザインFWを使いこなすための3つのコツや、最適化技術をコアにしたビジネスユースケース検討アプローチについてご説明したいと思います。

ここまでお読みいただきありがとうございました。