2021年12月9日

地球温暖化に伴う気候変動や異常気象、世界各地で猛威を振るう自然災害、新型コロナウイルスによる世界規模のパンデミック。予測不可能な事象が次々と発生する、不確実な世の中を生きる私たちに求められるのは、想定外の事態や社会の大きな変化への対応力です。

そこで注目するのは「デジタルツイン」という概念です。デジタルツインの活用が私たちの社会の希望となるとすれば、日立製作所(以下、日立)はデジタルツインの構築にどう関与し、どのように未来を創造し、お客さまの新たな価値創出に貢献するのか。インダストリー、エナジー、モビリティ、ライフの領域でデジタルトランスフォーメーション(以下、DX)を推進する日立製作所 IoT・クラウドサービス事業部 事業部長 吉田貴宏に、ITジャーナリストの田口潤氏が切り込んでいきます。

田口:

昨今、地球温暖化やそれに伴う自然災害の続発、あるいはコロナ禍など、さまざまな問題があります。一方でデジタル技術の進化により、多くの産業が変革を迫られています。まさにVUCA*1と呼ばれる不確実な世の中であり、企業は適確に対応していかなければなりません。デジタルツインはその有力な解決策となるのか、日立のLumadaが光明となるのか、今回はそのようなテーマでお話を聞いていきます。

まず、最初にデジタルツインについて教えてください。

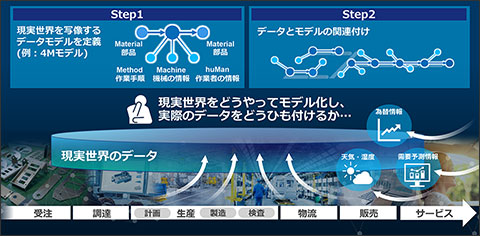

図1 デジタルツインとは

画像を拡大する(新規ウィンドウを表示)

吉田:

デジタルツインとは、実世界のモノやコトをセンシングしたデータを使ってサイバー空間上でモデル化して再現し、可視化する。それらを分析することで最適なアクションを見つけるという考え方です。

身近な例を挙げると、図1のように、医療におけるCTやMRI検査の画像データで病気の早期発見に活用したり、カメラやセンサーで収集した情報を地図上に表示し、交通状況を把握して改善につなげたり、というのがわかりやすい例だと思います。

田口: 人体内部はレントゲンやCT、MRIが登場する前は見えませんでした。交通状況は直接、観察できますが、人間の目で見える範囲は限られていました。これに対しCTやMRIで内部をスキャンしたり、交通網をモデル化して把握できるようになったのは、大きなインパクトですね。デジタルツイン、つまりデジタルの双子というのは、そういった考え方を発展させて、現実をデジタル空間上に写像してデータを可視化すると捉えればいいでしょうか?

吉田:

ええ、そのとおりです。何らかの問題があったとしても、見えないものは解決困難です。問題に対処するためには、可視化して事実を把握することが必要です。実世界では把握するのが難しい複雑なシステムの全体像を可視化するために、デジタルツインは極めて有効な手段になります。

DX推進の一環で業務改善・業務改革に取り組む企業は少なくないですが、なかなかうまくできずに試行錯誤を繰り返すだけのケースもありますよね?これは医療に例えると、レントゲンやCT、MRIがなかった時代に体の中の状況や病気のデータが分からない状態で治療をするようなものです。どこが問題なのか見えませんから推測するしかありませんし、治療してもどれだけ良くなったかが見えないのは怖いですよ。そういった意味でも、現状を把握する、可視化する、ということが改善・改革の出発点になると思います。

田口: 一昔前は、デジタルツインの構築は困難でした。例えば高価な機械を監視するために温度センサーを取り付けても、把握できるのは温度だけ。今はセンサーも高度になっていますし、膨大なデータがあっても処理できます。その結果、機械の稼働全体を可視化することができる。つまり医療でCTやMRIが当たり前になったのと同様に、全体を可視化できるならそうすべきであるという意味と考えればいいでしょうか。

吉田: おっしゃるとおりです。社会や企業の活動を捉えるために、デジタルツインは当たり前のものになると日立は考えています。もちろんまだ始まったばかりであることも事実ですが、当社ではすでにLumadaを活用してデジタルツインの構築に取り組んでいます。

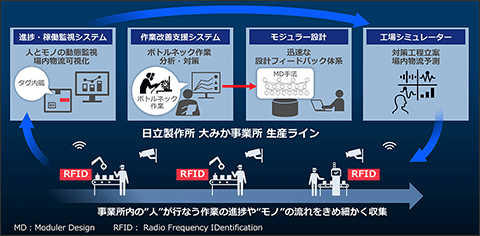

図2 工場の「見える化」「分析」「対策」循環システム

画像を拡大する(新規ウィンドウを表示)

田口:具体的な事例はありますか?

吉田:はい。日立の大みか事業所では、約8万枚のRFID*2タグと約450台のRFIDリーダー、ビデオカメラを導入し、事業所内の「ヒト」や「モノ」の流れを収集しています。これらの現場データと、生産管理システムなど、既存システムに蓄積されたデータとを併せて、生産現場全体の「ヒト」と「モノ」の動態をリアルタイムに俯瞰(ふかん)できる進捗・稼働監視システムを構築しました(図2)。

田口:大みか事業所ではどのような製品を生産していますか?

吉田:電力、上下水道、交通など、社会インフラを制御するコンピューターシステム専用の機器を生産しています。モニタリングルームにあるような制御盤とかモニターといったものです。作っているものが量産品ではないので、人が関わる作業が多くなっています。そのため、このケースでは不確実性が高い「ヒト」が行う作業を可視化しているというのが特徴です。

田口:生産ラインだけではなく、そこで仕事をされている作業者の動態も可視化しているわけですね。可視化したことによる効果は出ていますか?

吉田:はい。休暇や病欠などがある中でも、人員配置や作業投入を適正化できています。これまで管理者の経験に基づく判断で生じていた生産性のムラが均質化されましたし、事実に基づいて作業を評価できるようにもなりました。中間財の在庫なども適正化できています。これらの成果として、代表製品の生産リードタイムを50%短縮することに成功しています。

田口:大みか事業所の他にも、日立がデジタルツインの構築に取り組んだ事例はたくさんあると思いますが、これらにはLumadaが貢献していると言っていいでしょうか?

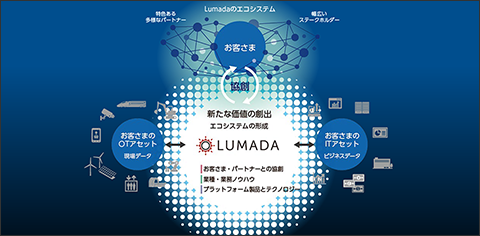

図3 Lumadaとは

画像を拡大する(新規ウィンドウを表示)

吉田:よくぞ聞いてくれました(笑)。Lumadaという名称は、「illuminate(照らす・輝かせる)」と「data(データ)」に由来しています。つまり、データに光を当てることがLumadaのキーコンセプトです。大みか事業所の事例はまさしくデータに光を当てた、データに着目した取り組みで、Lumadaの成果の1つです。

Lumadaは、お客さまやパートナーとの協創の取り組みや、課題に取り組む考え方やアプローチを含む業種・業務ノウハウと、これらを具現化するプラットフォームといった要素の集合体になります(図3)。

ここ数年は、生産現場の可視化といった事例に取り組んでいるお客さまが増えています。日立自身、製造業を原点としているので、事例として製造業が多いのですが、金融業や流通業など、他の事業分野での事例もたくさんあります。

田口:例えば、日立には英国での鉄道事業がありますが、これもバックグラウンドではLumadaが貢献していますか?

吉田:はい、鉄道事業のバックグラウンドでもデジタルを使った改善や、新しい価値の創出への取り組みを行っています。そこには必ず、データがあります。データに光を当てることで新たな気づきを得て、価値を創出できると考えているからです。

少し抽象的な話になりますが、デジタルを使ってビジネスの価値を向上させていくことが、競争力を強化するためにも非常に重要になるのは間違いありません。物を売ったらそこでおしまいではなく、例えばサブスクリプション型のビジネスのように継続的に顧客にモノやサービスを提供していくスタイルは、BtoCでもBtoBでも増えるでしょう。その時、鍵になるのは利用状況やモノやサービスの状況を可視化するためのデータです。

田口:つまり、あらゆるビジネスの背景にはデータを収集・蓄積・可視化・分析する仕組みが動いていて、今までと違う形の価値を創出していく、安全性や利便性を高めていく、その結果として、バリューを生み出す。そういうことが必要になるということですね。それをめざすのがLumadaという概念兼ソリューションであると理解していいでしょうか。

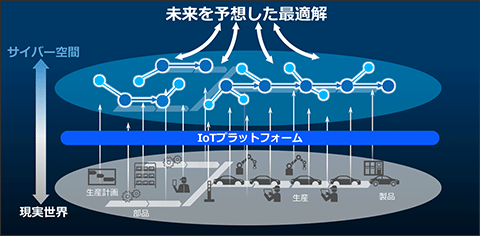

図4 IoTプラットフォームの役割

画像を拡大する(新規ウィンドウを表示)

吉田:はい。図4のように、生産現場においても、LumadaのIoTプラットフォームに、生産プロセスの設備データや人の稼働状況など、さまざまな現場データをインプットすることで、現実世界のデジタルツインを構築でき、品質改善、在庫削減など、アウトプット、スループットの最大化に役立っています。

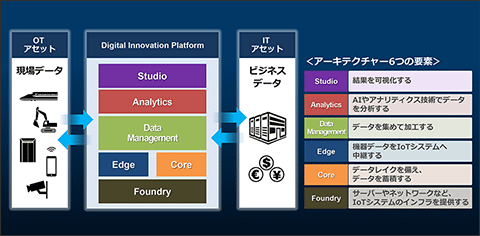

田口:Lumadaは、具体的にどんな仕組みと特徴を持っているのでしょうか?

吉田:LumadaのIoTプラットフォームは、現場のデータとビジネスのデータを集め、蓄積し、AIやアナリティクス技術でデータを分析、結果を可視化する仕組み、言い換えればソフトウェア群を持っています。

図5 Lumadaのアーキテクチャー

画像を拡大する(新規ウィンドウを表示)

図5に示した構成がそれで、個々の詳細はさておきデータに光を当てるためのアーキテクチャーとソフトウェアをひとそろい備えています。もちろんまだ完成形ではなく、日々進化させています。

田口:単純にデータレイクにデータを入れて、アナリティクスに渡すというソリューションはたくさんありますが、デジタルツインという文脈に沿った形でデータマネジメントの仕組みをちゃんと備えているというのが、LumadaのIoTプラットフォームの特徴?

吉田:はい、そういうことです。そして、今回のテーマであるデジタルツインを構築するにあたり、Lumadaの要素として特に重要なのが、データマネジメントの仕組みになります。

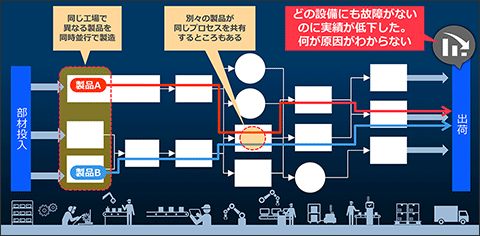

図6 多品種少量生産の現場と、問題の例

画像を拡大する(新規ウィンドウを表示)

吉田:データマネジメントにおいてのポイントは、業種・業務に応じてデータをうまく使いこなすことが必要だという点です。

例えば、図6のような、多品種少量生産の複雑な生産ラインを考えてみます。現場で生産の遅れが発生したとき、原因を特定したい、遅れが将来に与える影響をシミュレーションしたい、挽回計画を立案したいといったニーズが出てきます。このような要望に応えるためには、個々のプロセスを可視化するのではなく、生産プロセス全体と、そのプロセスに流れるモノ、そのプロセスに関わる設備と人の動きをデジタルツインとして可視化できていることが重要です。

田口:確かに、原因だけ分かるよりも先の生産への影響も知りたいですから、全体を可視化することは重要ですね。

図7 デジタルツインを構築する時の悩み

画像を拡大する(新規ウィンドウを表示)

吉田:はい。そして、生産プロセス全体をデジタルツインとして構築するには、まず、現実世界の「プロセス」「モノ」「設備」「人」の情報をモデル化し、データモデルを定義する必要があります(図7・Step1)。そしてこのデータモデルと実際のデータを、業務ノウハウやモデルを用いてひもづける(図7・Step2)、という一連のデータマネジメントが必要になります。このデータマネジメントの部分が難しい、どうひもづけていいのかわからない、というのがデジタルツインを構築したいお客さまが悩まれるポイントだと考えています。

LumadaのIoTプラットフォームは、このお客さまの悩みを解決するために、データマネジメントの仕組みを提供していきます。

実際の工場の生産プロセスでは、現場レベルの改善や製品の仕様変更により、頻繁に変化が生じています。データを分析する際においても、生産プロセスの改善前と、改善後を比較したいというニーズや、製品出荷後に起きた問題については、当時の生産プロセスを再現して原因を調べたいという要望もあります。

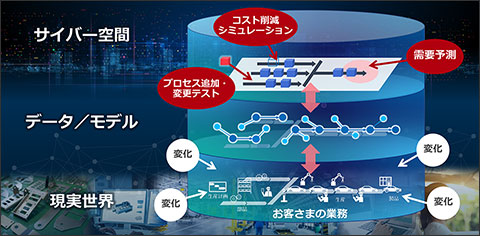

図8 現実世界の変化をサイバー空間に反映 ※研究開発中

画像を拡大する(新規ウィンドウを表示)

その難しさについて補足しますと(図8)、現実世界の変更に追随して、データモデルも変更し、変更履歴も管理していく必要があります。これに実際のデータを、コンテキスト(文脈)から適切にひもづける必要もあります。

これらデータマネジメントの作業には業務ノウハウもITノウハウも必要となり、膨大な時間とコストがかかってしまいます。お客さまにとってはここが悩みのポイントです。

田口:機械や設備、建造物などの場合には、センサーデータと3次元モデルとの統合もありますし、経験のない領域になるので悩ましいのでしょうね。当然、企業固有のノウハウや人の知見などを積み上げていく必要があると思いますが、それを楽にするために日立はデータモデリングを柔軟に変化させるなど、LumadaのIoTプラットフォームを進化させ続けているのでしょうか。

吉田:はい。いろいろなところで研究開発を進めています。一例として現実世界のデータを取り、データモデルが変更になったことをサイバー空間上で自動的に把握して、データモデルを自動生成します。そして、それらの変更履歴を適切に管理することで、お客さまの悩みである実際のデータとのひもづけなどを、Lumadaのデータマネジメントの仕組みで提供していける技術開発をまだ途上ですが、現在、進めております。

田口:ある意味でLumadaは完成しないとも言え、だからこそユーザー企業に一緒に参画してほしいということですね。ところで日立は2021年、経済産業省と東京証券取引所が選定するデジタルトランスフォーメーション銘柄の中で「DXグランプリ2021」を受賞しました。Lumadaのようなツール提供者としてだけでなく、ユーザー企業としても評価されたわけですが、この点も含めて今後の展望をお聞かせください。

図9 日立がめざす社会イノベーション

画像を拡大する(新規ウィンドウを表示)

吉田:「DXグランプリ2021」の受賞は非常に有り難いことですし、身が引き締まる思いでもあります。「日立自身、もっと変革を加速させよ」というご期待もあるのかな、と個人的に思っています。

そして、このセッションでは製造業の事例を中心に取り上げてLumadaのIoTプラットフォームについて紹介させていただきました。外部環境の変化のスピードも速く、ユーザー企業の期待の高まりも感じています。私たちも変化のスピードを上げていかなければならないと感じています。

DXを推進するためには、業務プロセス全体、バリューチェーン全体、さらには社会全体の営みを可視化することが重要ですし、大前提です。LumadaのIoTプラットフォームを使って可視化を実現することで、今までの改善の延長ではない「変革」につなげることができます。これがLumadaのめざすところです。

また日立は製造業(インダストリー)としての顔のほかに、モビリティ、ライフ、エネルギー、そしてITといった事業領域を持っています。今後、このLumadaのIoTプラットフォームで、お客さま、そしてパートナー企業のみなさまと一緒に、新たな事業価値や顧客体験を協創していきたいと考えています(図9)。

田口:インダストリーもモビリティもライフもエネルギーも、どの分野でもデジタルツインを活用した可視化への期待は大きいですね。そうである以上、Lumadaの役割も非常に重要になっていくと思います。

吉田:そうですね。まさにデジタルツインの活用は不確実な世の中への光明になります。Lumadaとともに、日立も進化を加速させていきます。

田口 潤

株式会社 インプレス

編集主幹兼IT Leaders プロデューサー

1984年、日経マグロウヒル社(現:日経BP 社)に入社し、IT専門誌の記者、編集長を務める。2008年に、インプレスグループに移籍し、編集長としてIT Leadersを創刊。2014年、インプレス編集主幹に就任し、現在に至る。ITスキル研究フォーラム代表、日本データマネジメント・コンソーシアム理事、ビジネスシステムイニシアティブ協会理事のほか、「攻めのIT経営銘柄」審査委員、IT協会・IT賞審査委員、IT記者会理事、姫路市ふるさと大使などを務めている。

吉田 貴宏

株式会社 日立製作所

IoT・クラウドサービス事業部 事業部長

1995年、日立製作所入社後、企業間ECサービス TWX-21の立ち上げなどアプリケーションサービス事業に従事。その後、サプライチェーン系サービスのリニューアル、東南アジア・中国の日系企業のサポート事業を立ち上げる。2013年、中国で現地ビジネスの産業流通分野のソリューション強化、クラウド事業を推進。現在は事業部長としてLumada Solution Hubの立ち上げなど、Lumadaによる各種ビジネスを推進。