企業の生産活動を支える設備や機械ですが、万が一トラブルが発生すれば、納期やコストに影響が及ぶだけでなく、安全面でのリスクも高まります。そうした事態を未然に防ぎ、生産効率の向上や設備稼働率の最大化を図るために不可欠なのが「設備保全」です。

本記事では、設備保全の基本的な考え方や代表的な手法に加え、現場担当者から管理職・経営層まで幅広く活用いただける実践的なポイントをまとめています。

設備保全のDX化に向けて役立つ資料をダウンロードいただけます。

【経営層・経営企画部門向け】

プラントDXに不可欠なデータ統合の秘訣

中計策定に役立つ「ROI試算シート」付き

あなたの工場の現状は?「DX必要度合いチェックシート」付き

設備保全とは、生産設備を常に安全・安定稼働できる状態を維持するために、点検・修理・清掃・消耗品の交換などを計画的に行う活動を指します。設備に不具合が生じれば、生産ラインが停止して顧客への納品スケジュールが大幅に遅れたり、従業員の作業の安全性に悪影響を及ぼす可能性があります。

保守・メンテナンスという言葉からは「壊れたら修理する」という受動的なイメージを抱かれるかもしれません。しかし、設備保全が特に重視するのは、故障が発生する前に異常を検知・対処する「予防的」な観点です。もちろん、トラブル発生時には迅速な修理や交換が求められますが、設備保全の本質は「未然に手を打つ」点にあります。

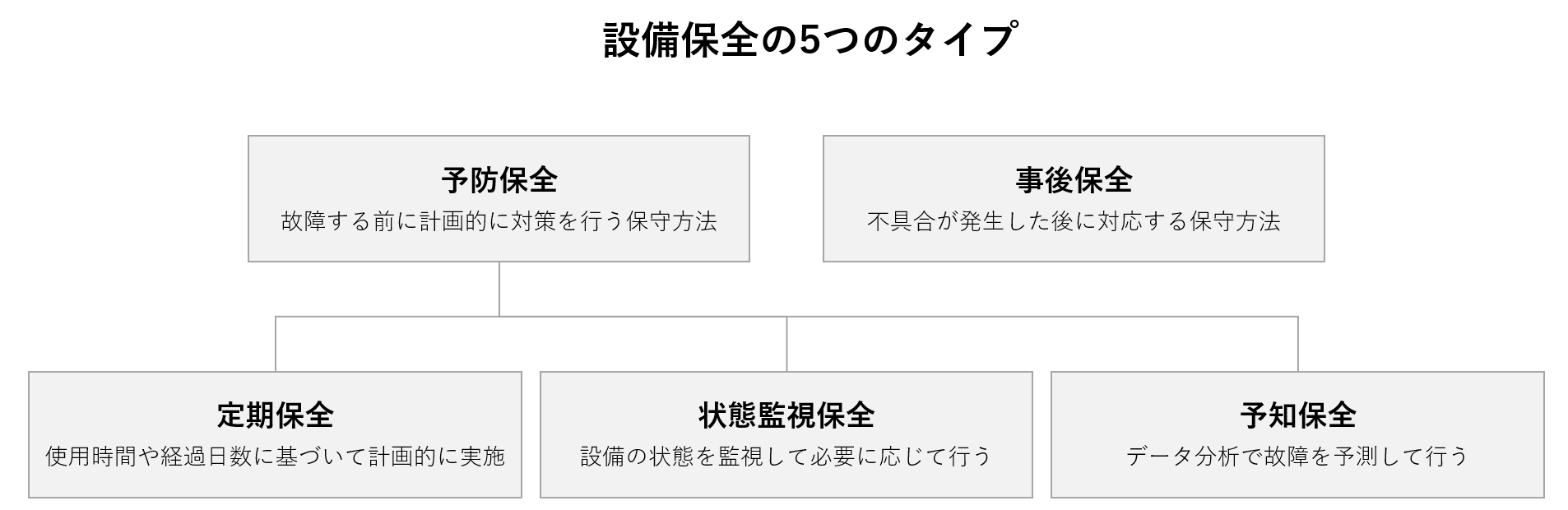

設備保全は大きく「予防保全」と「事後保全」に分けられます。さらに予防保全は「定期保全」「状態監視保全」「予知保全」の3つに分類され、合計5つのタイプとなります。

故障が起こる前に計画的な対策を実施し、トラブルやダウンタイムを防ぐ保全方法です。企業活動において、生産の安定性や安全性を高めるうえで欠かせない手法といえます。

メーカー推奨連続運転時間や法令によって定められた期間を基準に、計画的に設備を点検・整備する保全手法です。たとえば「運転時間が○時間を超えたらベアリングにグリースを補充する」「〇か月ごとにモーターを分解・清掃する」といったルールをあらかじめ設定し、それに沿って点検・交換を実施します。

センサーなどを用いて設備の状態を常時監視し、異常の兆候が見られた場合に保全を行う方法です。振動や温度、騒音などの変化を継続的に観察し、あらかじめ設定した閾値を超えた場合に点検・修理を実施します。

収集したデータを解析し、故障の時期やリスクを「予測」したうえで最適な保全を実施する方法です。IoTやAI技術の進歩により近年注目度が高まっており、振動・温度・電流など多角的なデータを解析して、設備の状態を正確に把握します。

設備が実際に故障してから修理を行う保全手法です。稼働停止のリスクを許容できる設備や低価値の機器に適用される場合が多く、低コスト運用が可能な反面、予測できないトラブルが発生しやすい点に注意が必要です。

一般的には、企業が保有する設備にかける保全費用を、RAV(Replacement Asset Value:資産代替価値)の5%以内にとどめるのが理想といわれています。

RAVとは、古くなった設備を新たな設備に置き換える際に必要となる、大まかな買い替えコストを金額で示したものです。たとえば老朽化した生産設備を、同等の機能や性能を持つ新しい設備に交換する場合、その費用がRAVの目安になります。

RAV = (年間メンテナンス費用 × 100) ÷ 交換コスト

保全費をRAVの「2〜5%」に設定するのが推奨されています。具体的には、1年間の保全関連費用の合計を100倍してRAVで割ると、全体のうち保全費がどの程度を占めるのかが分かります。これが2〜5%に収まっていれば、一般的には適正範囲と見なされます。

故障のたびに修理し続けているケースでは、RAVに対する保全費が20%以上になる場合も起こります。突発的な修理コストに加えて、生産計画の見直しや納期遅延による顧客信頼の低下、製品廃棄が発生する可能性を考えると、計画的に予防保全や予知保全を導入することが、結果的にコスト削減につながると考えられます。

効率的な設備保全を行うためには、センサーを活用した異常検知や点検業務のデジタル化、情報共有の仕組みづくりなど、多方面にわたる取り組みが求められます。ここでは、保全担当者が押さえておきたい重要なポイントを具体的に解説していきます。

モーターのベアリング部に取り付けたセンサーから振動データを取得し、閾値を超えた場合に警告を出す仕組みを整備すると、早期に異常に気づくことができます。同様に温度センサーによって設備の異常や変調の兆候を検出し、稼働停止を未然に防ぐこともできます。

点検項目には、たとえば「振動値が○Hz以上になった場合は再点検が必要」といったように、定量的な基準を設定することが効果的です。表現が曖昧な場合、人によって判断が分かれ、点検の精度が低下する原因になります。

タブレットの二次元バーコード読み取り機能を活用し、対象設備の点検項目や過去履歴を自動的に表示させるシステムを導入している企業もあります。検査結果はクラウド上に保存され、部品交換の時期をシステムがリマインドしてくれるため、人的ミスを大幅に削減できる点が注目されています。

過去の故障事例を「設備名」「発生した症状」「対処方法」のように整理し、データベース化しておくことで、類似トラブルが発生した際に即座に対応できます。現場への周知も容易になり、同様の不具合を繰り返しにくくなります。

同一メーカーの設備を使用している他拠点との情報交換も有効です。共通の故障例や修理ノウハウを共有することで、保全業務の効率向上が期待できます。