地道な取り組みの過程で、「Lighthouse」として選出されるに至ったということですね。

大みか事業所で生産改革活動が始まったのは1998年です。日本経済の低迷による市場の需要減少、価格競争の激化で業績が低迷した時期です。当時の工場長から、現場起点で工場全体を改革してくれないかという話があり、生産改革活動をスタートさせました。

当時、私は入社6年目で、生産改革活動を推進する実務担当者でした。ある日、製造課長に呼ばれて「どうにかならないか?」と言われ、「わかりました。」と答えました。正直なところ、具体策はありませんでしたが、何とかしないといけないと気持ちが優先していました。

最初は何から手をつけられたんですか?

紙図面の解読が本当に大変でしたので、読み解きすることなく作業できるようにしました。

当時の現場の作業者は1枚の完成図面を基に自分で組立順序を考える必要がありました。1人前になるためには数年の実務経験が必要だと言われていたのです。

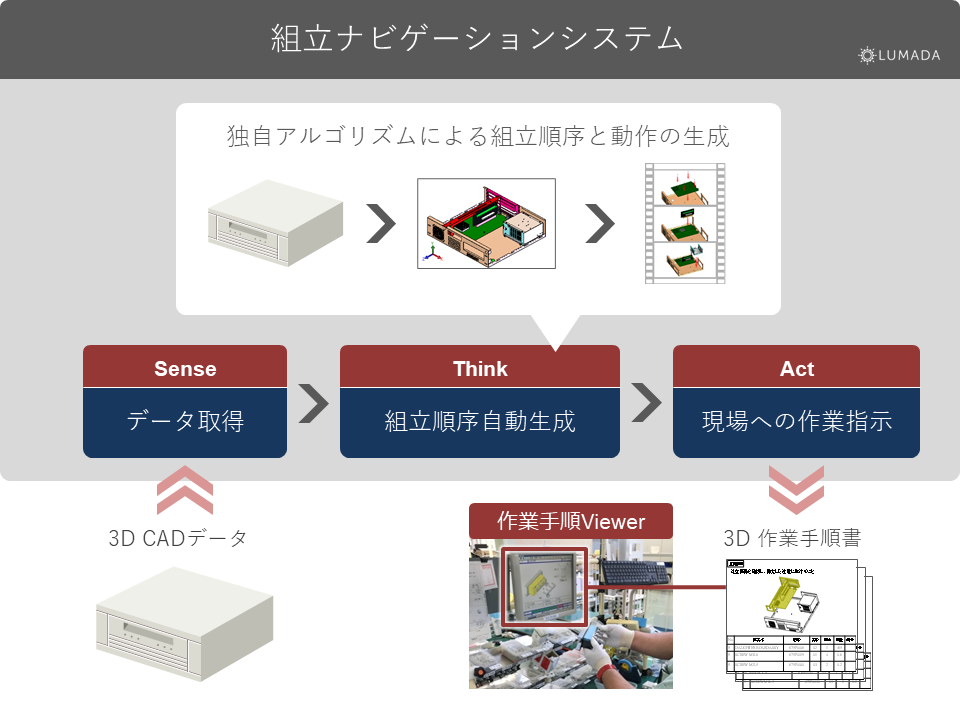

当時すでに3DCADによる個別設計をおこなっておりましたので、この設計データから組立順序を自動的に生成するシステムを開発しました。

組立順序は1部品ごとの作業手順に分解され、作業指示を立体的に確認できます。この仕組みによって、1人前の作業者になるために必要な期間を大幅に短縮するとともに、現場の品質向上を実現しています。

組立ナビゲーションシステムの概要図

組立ナビゲーションシステムの概要図

完成するまでに試行錯誤はありましたが、その過程で培った成功事例はどの製造業でも活用できると考えています。他の事業所に展開したことがありますが、3か月という短期間に生産ラインに3D作業手順書を導入し、有効性を確認することができました。現在、組立ナビゲーションシステムとして提供しており、3DCADと組立ナビゲーションシステムの入力代行サービスも対応可能です。

あとは、順調にデジタル化が進んでいった感じでしょうか?

それが思わぬ落とし穴がありまして。約8万枚のRFIDタグを導入し、人が行う作業の進捗と、モノの流れをきめ細かく収集できるようになったのですが、「見える化」されたデータを用いて現場を改善するプロセスが十分に整備されていませんでした。

現場改善は、課題抽出と対策、日々の負荷調整といった現場の管理監督者の意思決定に依存したままとなっていたのです。そのノウハウを定型化し、システムに織り込むことで、誰でもデータに基づいて均一に判断できるようにしました。

そういうプロセスを経て、デジタル化だけじゃなく、徐々にIoTと言われているものが見えるようになってきたと思います。