画像解析システムで生産現場の人、設備、材料の状態を連続的に把握。

不具合の予兆を検出し品質レベルを底上げする。

セルロース、有機合成、合成樹脂などプロセス型生産領域を中心に、自動車エアバッグ用インフレータ(ガス発生装置)など組立加工型生産領域まで、幅広くモノづくりを手掛ける株式会社ダイセル(以下、ダイセル)。ダイセルでは、熟練工のノウハウや技能の「見える化」による継承で、安心して作業が行える環境を作り、現場作業者の作業負荷低減と生産性や品質の向上をめざす「ダイセル式生産革新」でさまざまな産業界から注目されています。

しかし、ダイセルはさらなる革新をめざしていました。

ダイセルの取締役常務執行役員 小河義美氏は言います。「現場で人が関与する以上、どうしてもミスは発生します。それをムリに抑えるのではなく、ミスをしてもバックアップする仕組みこそが必要ではないでしょうか」。

2014年8月、小河氏はさらなる品質改善と生産性向上を模索するために、日立の中央研究所を訪れました。

日立の中央研究所において新開発の画像解析技術を紹介された時、小河氏は不具合を未然に防止するイメージが具体的に像を結んだのだそうです。

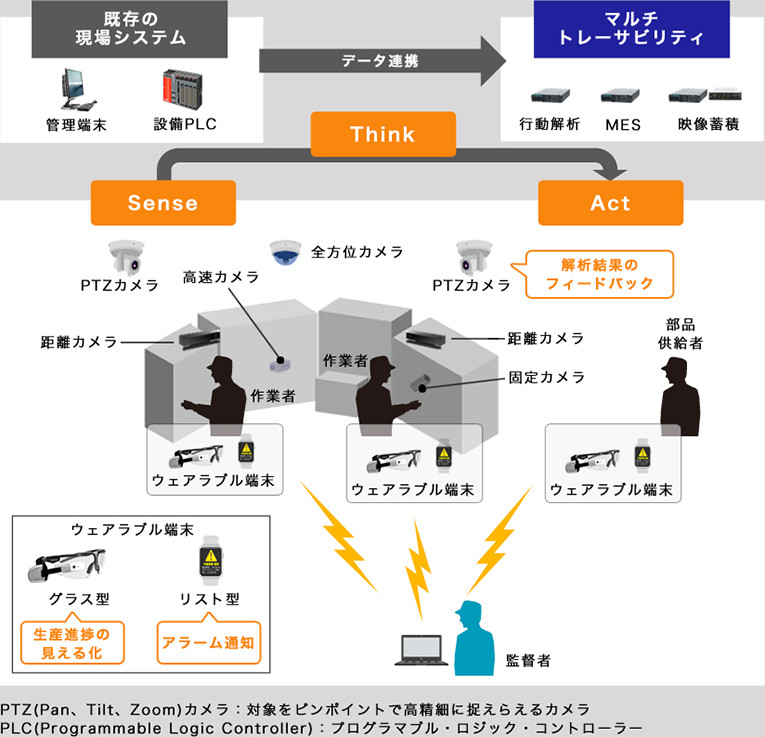

そしてダイセルと日立は、自動車エアバッグ用インフレータを製造しているダイセル播磨工場で、実証実験を開始しました。それは、生産における3要素=3M(Man:人/Machine:設備/Material:材料)の状態を「画像解析システム」で定量的に把握する仕組みです。

例えば「人」の状態を見るには、3次元形状を取得できる距離カメラを使って作業員の手やひじ、肩など関節位置と動きを読み取り、データとして蓄積。それを標準動作モデルと比較することで逸脱した動作を検知します。そして本来の動きから外れた場合には、管理監督者に通知が送られます。

「設備」と「材料」についても、同様に画像データを蓄積し、通常画像との差分を分析。異常を検知した際には、画像データと製造情報からシリアル単位で最終製品を追跡できるマルチトレーサビリティを実現しました。

ダイセルと日立は、この仕組みをわずか半年で実現。それは、ダイセルの生産革新における飽くなき取り組みと最先端クラスのIoT技術が集約された日立のIoTプラットフォーム「Lumada」との協創のなせる業でした。

全方位カメラの画像

3次元形状を取得できる距離カメラの画像

3Mの連続的監視によるマルチトレーサビリティで、ダイセルは品質保証をこれまでロット単位の「代表点管理」からシリアル単位の「全点管理」へと移行。製品の工程内保証率*1を格段に向上できる見通しが得られました。

今後、ダイセルでは播磨工場だけでなく、インフレータを製造する海外の6工場にも画像解析システムを導入し、世界の現場から収集した3Mデータの統合・分析していく予定です。

「生産現場の技術レベルと品質レベルの、グローバルでのさらなる底上げをめざします」と小河氏は語ります。

「ダイセル式生産革新」を始め、安全・安心のモノづくりをますます進化させるダイセルを、日立は「Lumada」で強力にサポートしていきます。

詳細が知りたい方は、下記のフォームにてお問い合わせください。

本記事を共有する