以上のような従来課題を解決できる工場の実現に向けて、S氏が率いるプロジェクトチームが着目したのは、生産管理システムの中枢を担うMRPだ。「納期遅延」という課題の根本原因を絶つために、新たなMRP製品の導入に向けて検討した結果、採用されたのは日立の「製造業向けSCPパッケージSCPLAN」だった。

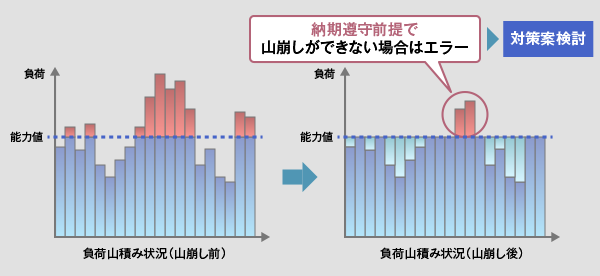

選定の決め手となったのは、優先度や部材納期に加えて生産能力を考慮できるMRP。これにより、各生産工程の能力値に対する負荷を山積みする、あるいは、山崩しすることで資材調達と負荷調整の整合性を図ることができるようになる。そして、その有用性はSCPLAN導入後すぐに実証されたとS氏は言う。

「新しいシステムでは、実際の生産現場の状況を加味することで実現可能な生産・調達計画を非常に高い精度で立案できるようになりました」。

さらに、SCPLANにはもう1つの課題を解決する大きな優位性があった。

SCLPLAN/MRPによる能力チェック

それは、日立が独自開発した計算アルゴリズムなどによる高速MRP計算だ。従来は週に一度だった生産・調達計画の立案を毎日実行できるようになっただけでなく、以前なら日に一度が限度だった計画調整のための再シミュレーションを1日に何度も短時間で実行できるようになったのだ。

「例えば、これまで1時間程度かかっていたシミュレーションが、わずか30秒で終わる。このパフォーマンスは、生産管理の仕事のあり方を抜本的に変えました。不測の事態が生じた場合でも、そのつど何度でもシミュレーションを回すことで、迅速な影響範囲の把握や対策立案ができるようになったのです」。

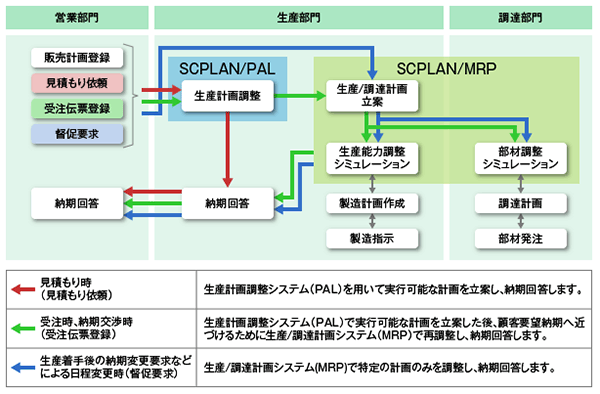

また、以前は経験則や不確かなデータを基に顧客に不正確な納期を回答し、納品予定日を守れないことも少なくなかったが、「生産計画調整システムSCPLAN/PAL」によって実際の状況をふまえた正確な納期回答が可能になり、納期遵守率も大幅に改善。結果的にバックオーダーの削減にもつながっている。

SCPLANを用いた納期回答業務フロー

SCPLAN導入で「納期遅延」という課題を解決し、柔軟な生産管理の確立を成功に導いたS氏は、このプロジェクトには単なる「納期遅延解消」以上の意義があったと胸を張る。

「この新たな生産管理手法は、当社の生産部門が不測の事態が起こってから対応していた従来の管理手法から脱却できたことの象徴です。能力を考慮した高速MRP計算で生産計画を常に実行可能な状態に維持し、問題が起こる前から対策しておく『先手管理』を当社が実践できるようになったことの価値は計り知れません」。

すでに、この成功体験を基に同じSCPLANをベースに生産計画を行う2つめの工場が稼働を開始。こうして生産管理業務の新たなひな型を確立したE社では、現在も国内外で複数の生産管理刷新プロジェクトが進行中だ。