製造業におけるIoT活用に注目が集まる中、価値を生み出す源泉となる「データ」の重要性が増している。しかし、現実に目を向けてみるとOTとITのデータの収集や統合などに課題を抱えている現場も多く、将来的なスマートファクトリーの実現どころか、足元の改善すらままならないケースが見受けられる。こうした状況に救いの手を差し伸べるのがOTとITの双方に精通し、顧客との「協創」を通じてイノベーション創出を支援する日立製作所だ。同社が提案する「OTプラットフォーム」により、スマートファクトリー実現に向けた着実な第一歩が踏み出せる。

さらなる生産性向上やコスト削減、リソースの最適化などを目的に、製造現場におけるIoT(Internet of Things)活用への関心は高まりを見せている。より高度な生産活動を促し、最適な工場経営を可能にする「スマートファクトリー」の実現に向けた取り組みは、製造業にとって今後避けては通れない流れといえるだろう。

こうした動きを背景にその重要性が増しているのが、新たな価値創造や改善活動の源泉となる「データ」の存在である。スマートファクトリーでは、意図を持って集められたデータ(意味のあるデータ)を機械学習などのAIにより分析/解析し、そこで得られた洞察を経営や製造現場にフィードバックする。そして、その一連のサイクルをしっかりと回していくことで、大きな成果へとつなげていく。そのため、最初のインプットとなるデータが肝心となる。ただやみくもに集められたデータでは、適切な洞察が得られず、品質や生産性を高め、さらには全体の経営効率向上といった目的に結び付けることは難しい。

もう1つ重要なのが、製造現場側のOT(Operational Technology:制御・運用技術)データだけではなく、ERPやMESといった基幹系システム側のITデータも併せて収集することである。なぜならOTとITの双方のデータを統合し、可視化することがスマートファクトリー実現の第1ステップとなるからだ。

しかし、現実に目を向けてみると、これらデータ統合や収集に課題を抱えている現場は非常に多い。実際、「すでに大量のデータを集めているが活用しきれていない」「意味のあるデータが何かよく分からない」「OTとITで部門間に壁がありデータ入手が困難」「データ収集や分析作業が属人化し、負担が大きい」「複数拠点のデータ集約はそもそも諦めている」といった声がよく聞かれる。こうした状況では、将来的なスマートファクトリーの実現どころか、足元の改善すらままならない。

現場データの統合を阻む壁、これを単独で乗り越えることは難しいだろう。だが、もしもOTとITの双方の領域に精通し、共に目標達成に向けて歩んでくれる頼れるパートナーがいたらどうだろうか。そしてOT、IT双方のデータ収集から統合、分析・可視化、制御までの一連の業務を統合的に実現できる仕組みがあったらどうだろうか――。

製造現場におけるOTデータと、オフィス側の基幹システムなどのITデータを統合する「OTプラットフォーム」を有し、顧客やパートナーとの「協創」を通じてイノベーション創出を支援する日立製作所が、現場データ統合に関する課題解決、そしてスマートファクトリー実現の第一歩を強力にバックアップしてくれる。

製造現場やオフィスでは、さまざまなシステムが稼働しており、日々データが作り出されている。中には、システム間でデータ連携を実現しているものもあるが、全てにおいてつながっているかというと決してそうではない。ましてやOTとITとの間には部門やシステムの“壁”が存在するため、これらをまたいだ統合的なデータ連携が行われているケースはほとんどない。また実際の現場では、自動的にデータを収集する仕組みが全てに備わっているわけではなく、現場担当者が定期的に巡回して対象設備などからログデータを収集するといった作業が行われている。このように人手による作業が多分に含まれることから、データ収集・集計のための負担も大きく、リアルタイム性に欠けてしまう。必要なときに、必要なデータを取得できなければ、本当の意味でのデータ活用とはいえない。

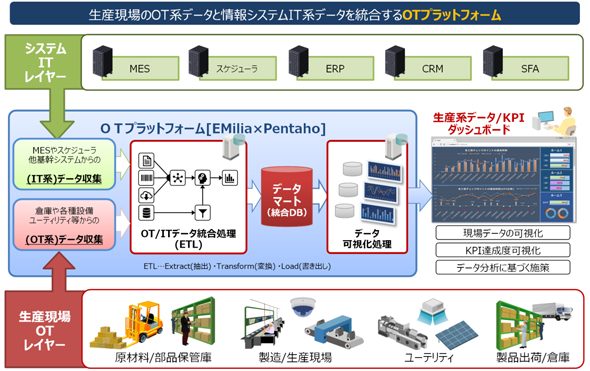

図1 現場OTデータ×システムITデータの統合による課題解決

日立製作所が提案するOTプラットフォームは、現場に散らばるさまざまなデータの収集と設備などの遠隔制御を実現するデータ収集基盤「EMilia(エミリア)」に、各種データの統合分析と可視化を実現するデータ統合基盤「Pentaho(ペンタホ)」を組み合わせた構成となる。このOTプラットフォームが製造現場のOTレイヤーと、オフィスのITレイヤーとの“橋渡し役”となり、OT/IT双方のデータ収集、データ統合処理、データマート(統合DB)作成、データ可視化処理を全て一元的に行ってくれる。そして、その結果を生産系データ/KPI(重要業績評価指標)ダッシュボードとして、経営層および工場幹部層、工程担当者、設備・保守担当者向けに提示するといったこともでき、あらゆる立場のスタッフと様々な切り口のKPIを共有することができる。

![OTプラットフォーム[EMilia×Pentaho]](/products/infrastructure/portal/industry/column/06/image/ay4328_hitachi1803_fig02.jpg)

図2 OTプラットフォームにおけるEMiliaとPentahoの役割分担

以下、ダッシュボードによる統合データの活用イメージについてもう少し詳しく紹介しよう。

図3 統合したデータの活用案 3つの可視化

まず、経営層および工場幹部層向けに提示するダッシュボードでは、現場データを1つの画面に集約し、KPI単位での表示が行える。さらに、複数工場間の稼働率の比較や原単位ランキング表示、KPI設定に対する進捗(しんちょく)状況などを可視化してくれる。工場運営の判断に必要な情報を複数拠点含めてふかん的に閲覧できるため、工場運営にかかわる意思決定の迅速化が図れる。また、スマートファクトリーの取り組みの第1ステップ(初期段階)で、工場運営に関する一連のデータを経営陣に分かりやすく示すことができるので、投資効果を理解してもらった上での前向きな協力、予算確保にもつなげられる。

工程担当者向けのダッシュボードでは、生産現場からのデータを時系列に可視化することで、生産計画から出荷までの間における各工程のリードタイムや計画に対する実行状況を把握できる。ダッシュボードの閲覧は、事務所内のPC(Webブラウザ)や工場内のタブレット端末、現場内に設置したディスプレイなど、さまざまなデバイスから行える。通常、製造設備の生産効率は経年変化などの要因により年々少しずつ低下するものだが、製造設備が日々稼働している状況では、それが具体的にどの程度低下しているのか、過去のデータなどがないと把握することは難しい。だが、日立製作所のOTプラットフォームであれば、過去を含めた時系列データはもちろんのこと、似たような製品を製造している別の生産ラインや他工場のデータとも比較できるため、客観的かつ高精度な分析が行え、生産効率が落ちた製造設備の動きを瞬時に捉えることができる。

そして、設備・保守担当者向けのダッシュボードでは、現場設備のセンサーデータと過去の故障・保守記録との相関関係を機械学習で蓄積し、正常時と故障時の間にある警戒時の変化を“故障予兆”として分析し、可視化してくれる。これにより、実際に故障が発生する前に該当する製造設備の保守・メンテナンスが行え、生産ラインの安定稼働と稼働率の向上が図れる。加えて、これまで熟練作業員の経験・勘に頼って製造設備の故障やその兆候を捉えてきたが、そうしたものをデジタル化することにより、生産活動の質の平準化や技術・ノウハウの継承にもつなげられる。

また、具体的なOTプラットフォームの活用例として、製造設備の稼働データとそのエネルギー消費データを活用して、生産ラインの稼働状況の監視を実現したケースがある。すでに手元にある、あるいは入手しやすいデータを組み合わせることで、従来できていなかった生産ラインの稼働状況監視の仕組みを構築したのだ。これにより、これまで深く追究してこなかった“チョコ停”の原因究明が可能となり、生産ラインの安定稼働、ひいてはコスト削減につながり、工場経営にも利益をもたらしたという。

日立製作所ではOTプラットフォームを活用することで、スマートファクトリー化の第1ステップであるデータ統合と可視化を実現し、同時にその取り組みを協創により支援する。この初期段階において、データ蓄積と標準化、データ収集と統合、見える化と共通KPI評価を着実に進め、その土台をしっかりと固めることにより、さらに対象とするデータの幅を広げてその価値を向上させたり、あるいはより高度なデータ利活用および分析につなげたりといった“次のステップ”に向かうことができる。

製造現場におけるIoT活用で“真の成果”を生み出すためには、どうしても時間や知見が必要となる。だからこそ、遠回りすることなく、着実に成果を積み上げていくための仕組みや、目的達成に向けて一緒に取り組んでくれるパートナーの存在が欠かせない。そういう意味で、総合電機メーカーとしてOTとITの双方を知り尽くし、顧客との協創を通じたイノベーション創出を支援する日立製作所は、スマートファクトリーの実現に向けた最良のパートナーといえるだろう。

アイティメディア営業企画/制作:TechFactory 編集部/掲載日:2018年3月22日