今後、製造業が競争力を高めていくキーとなる、工場のスマート化。しかし、いざ着手したものの、「デジタル化はしたがデータを活用しきれていない」「個別最適は進んでも全体最適につながらない」など、多くの企業が抱える共通課題もあります。このインタビューでは、日立製作所大みか事業所で生産改革を推進してきた沖田憲士氏に、その改革のきっかけを伺いました。

【プロフィール】

株式会社 日立製作所

サービス&プラットフォーム

ビジネスユニット

制御プラットフォーム統括本部

産業IoT&ロボティクス設計部

主任技師

IoTの使い方が見え、真のデジタル化が進んでからはどんなメリットが生まれましたか?

多品種少量の組立ラインでは、作業ピーク時の工程間の人員調整が欠かせません。それまで、ライン長が工場中を歩き回ってそれをやっていたので、ふたを開けてみたら「終わってないじゃないか」ということもあったわけです。生産の進捗を瞬時に把握でき、早期に手を打つことができるようになったと考えます。

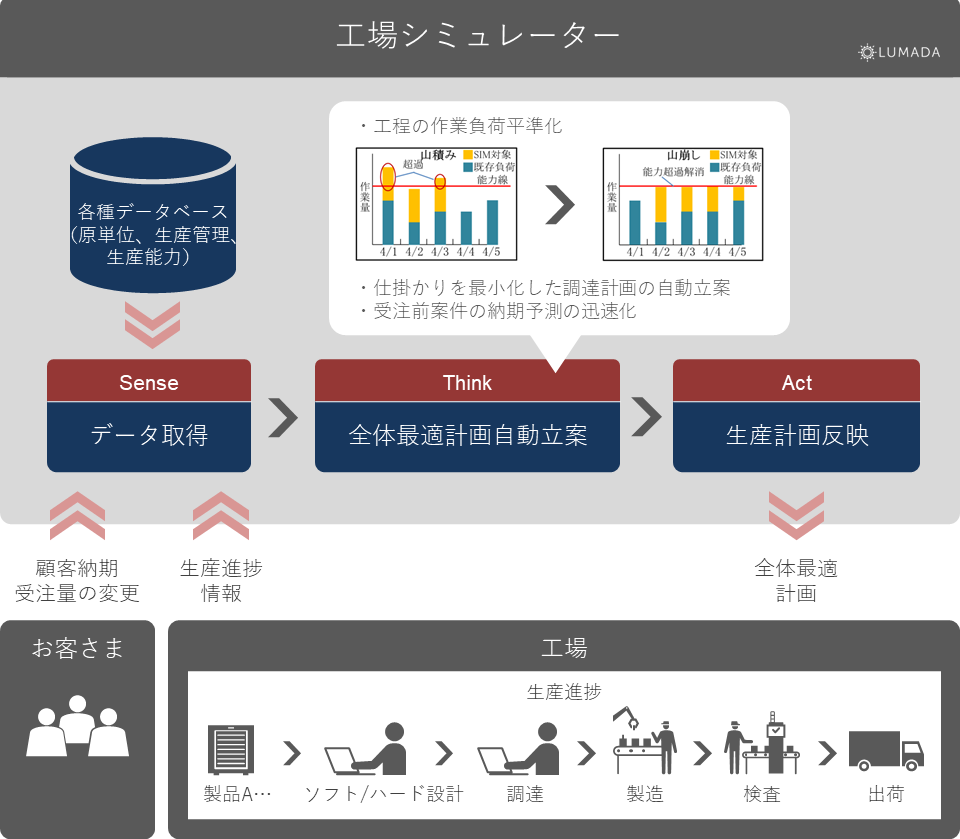

次に生産計画の自動化にも取り組みました。大みか事業所で生産している制御盤は、受注生産のため設計完了するまでBOM(部品表)が確定しないため、工程計画担当者が各々の担当製品の製造準備の段階で現場と調整していました。この際、作業に必要な人員だけでなく、作業場所や設備などの割当も考慮しなければなりません。現場管理者は複数の計画担当者との調整に追われていました。このため作業量が平準化されず作業現場が混乱したり、声の大きい責任者の判断が優先されると言ったことが発生し、全体の効率が低下していました。

そこで、工程計画担当者のノウハウをシステム化することで、BOMが確定しない状態でも作業量を想定して平準化し、工場全体の工程を自動的に生成するシステムを整備しました。このシステムは運用ルールと一体化しており、生産管理者や現場管理者の判断が必要な範囲を最小にできました。

工場シミュレーターの概念図

このシステムは工場シミュレーターという名称で12年以上運用しています。近年では仕掛抑制に対応できるような運用ノウハウを蓄積してきました。これらのノウハウは広くディスクリート生産に有効ですので、外販もしております。以上、代表的な取り組みを紹介しましたが、同時に業務フローやモノの作り方を見直すことで、リードタイムの50パーセント*1短縮を実現できました。

昨今のコロナ禍で、生産改革の必要性が一層高まっていると感じています。我々は大みか事業所の生産改革で試行錯誤し、得られたノウハウやプロセスを体系立てて整理し、下記のサービスとして提供しております。

他社の成功事例やノウハウをそのままあてはめてもうまくいきますか?

もちろん業務フローやモノの作り方はそれぞれ違います。量産か非量産でも変わります。その違いを理解したうえで最適なソリューションを検討しなければなりません。

重要なのは、単にシステムを導入するのではなく、業務フローを整流化してからデジタル化することです。これこそが生産改革のポイントで、現場を知り、自社工場で人とデジタルの融合による生産性向上を実現してきた我々の強みと考えています。

これからの展望をお聞かせください。

めざすのは「省力化」であって「省人化」ではありません。人とデジタルの協調生産を通じて、良い製品、強い工場を実現するお手伝いができればと思っています。我々が日々現場で苦労してきたところは、製造業であればみんなが通る道だとも思いますので、私たちの経験と知見を活用いただきながら、日本の製造業の発展に少しでも貢献できたらと思っています。

実際のエピソードを交えた貴重なお話をいただき、どうもありがとうございました!