「Hitachi Intelligent Platform」の選択可能なサービスとしても提供されます。

「Hitachi Intelligent Platform」は、こちらを参照ください。

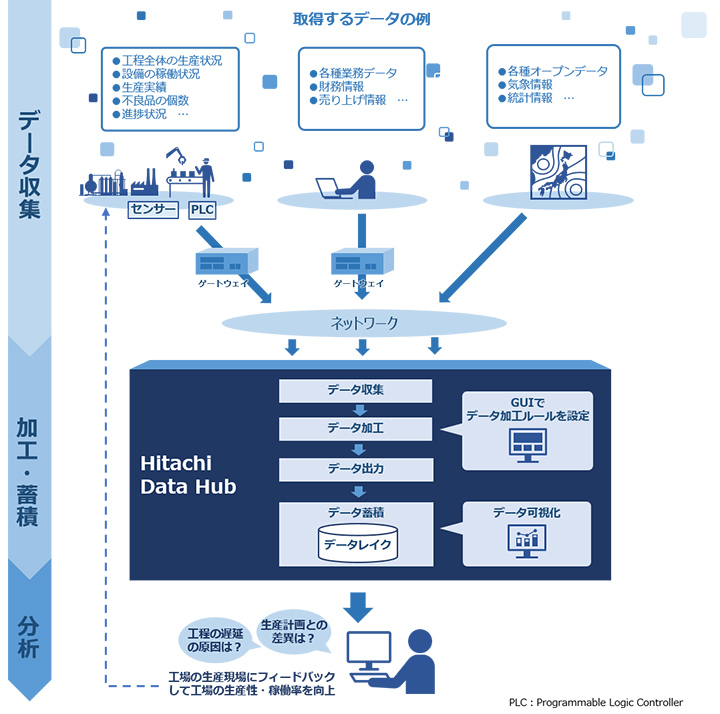

Hitachi Data Hubは、工場の生産状況や設備稼働状況など、さまざまなデータをリアルタイムに収集・加工・蓄積するための基盤です。

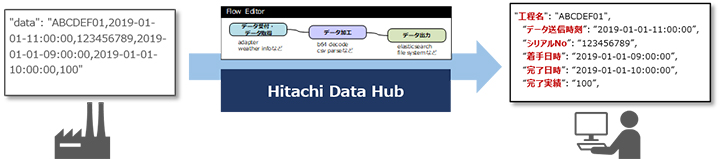

収集したデータは、タグ付け、フォーマット変換、桁合わせなどの加工が行われ、データベースへ格納されます。

データは、JSON化やファイル化、演算処理など、用途に合わせて利活用しやすい形式に変換できます。

課題

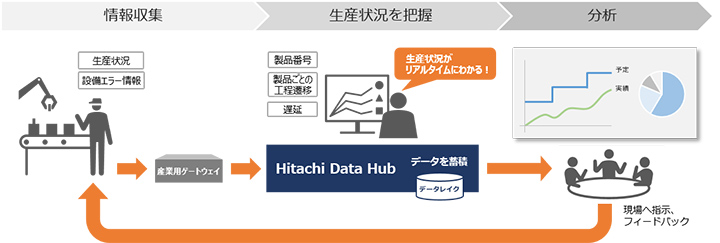

納期遅延を削減するためには、生産性を阻害する要因の把握が必要です。多岐にわたる生産工程において、どこで問題が発生しているのかをリアルタイムに捉えたい。そして、問題の原因分析やフィードバックを迅速に行い、計画の精度を上げることで、納期遅延を削減したいという課題がありました。

製造現場から情報を収集し、生産状況をリアルタイムに把握することができます。生産阻害要因を分析・改善して作業計画の精度を向上し、納期遅延を削減できました。

効果:生産ラインの問題点を可視化することで、作業計画の精度を向上

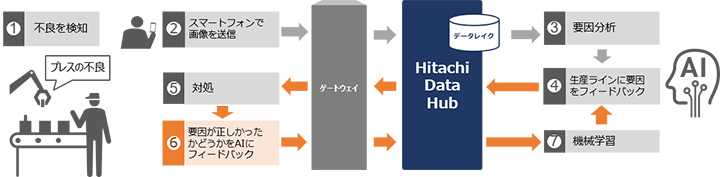

課題

これまで製品に不良があった場合は、プレス・溶接・塗装といった各工程で個別に対応していました。データを収集していても、工程や設備ごとに別々のデータ収集方式を採用していたり、データを変換する必要があったりするため、上手く活用できていませんでした。

共有のIoTプラットフォームを採用することで、さまざまな収集方式のデータを集約できるようになります。例えばプレスの不良だけでなく、塗装ムラ・溶接の不良など、いろいろな工程の不良の原因を掛け合わせて分析できるようになりました。機械の故障を事前に検知することで、不稼働時間を削減でき、生産性や製品の品質が向上しました。

効果:不良の原因分析と現場へのフィードバックを繰り返し、生産性を向上